Измельчитель веток собственными руками чертежи

Измельчитель веток собственными руками, чертежи, устройство и его важные части.

Предоставленная к рассмотрению конструкция состоит из таких составных компонентов:

- Обшивка каркаса.

- Каркас.

- Корпус редуктора.

- Рабочий вал.

- Ведущий вал.

- Клиновидный ремень.

- Элекрический двигатель АИРЕ 100S4.

- Поворотная площадка.

Перед тем как приступить к разработке проекта, нужно определиться с техническим заданием (ТЗ) на проектирование:

- скорость вращения рабочего вала – 200 (оборотов в минуту)

- ширина кромки резки инструмента – 178 (мм)

- привод – электрический

- мощность электрического однофазного мотора – 2,2 (кВт)

Имея ТЗ, начинаем разработку конструкции.

ПЕРВОЕ – произведем маленькой расчет

Численность оборотов за минуту рабочего вала (?р) рассчитывается по формуле: ?р = ?д / (К1 + К2)

где: К1 – передаточное количество зубчатой передачи К2 – передаточное количество ременой передачи ?д – численность оборотов электрического двигателя z1 – кол-во зубьев ведущей шестерни z2 – кол-во зубьев ведомой шестерни d1 – диаметр ведущего шкива d2 – диаметр ведомого шкива

Подберём из типового ряда японских изготовителей, цилиндрические прямозубые шестерни для шестеренчатой передачи

Номинальные расчетные диаметры шкивов клиноременной передачи:

Длина ремня рассчитывается по формуле: L = 2a + l1 + l2 Длина полуокружности устанавливается по формуле: l = ?D?/360

l1 = 3,14 х 280 х 218,81 / 360 = 534,38 (мм) l2 = 3,14 х 71 х 147,19 / 360 = 91,15 (мм)

L = 354,94 х 2 +534,38 + 91,15 = 1335,41 (мм)

Из таблицы типового ряда, выбираем ремень Z-1320 (мм).

Подставим значения в формулу и получаем обороты рабочего вала:

?р = 1440 / ( 3,33 + 3,94) ? 198 (оборотов в минуту)

ВТОРОЕ – подберём подшипники.

Для ведомых валов – подшипник № 6210 (50 х 90 х 20 (мм), 4 шт.). Для ведущего вала – подшипник № 6207 (35 х 72 х 17 (мм), 2 шт.).

ТРЕТЬЕ – приступим к конструированию компонентов измельчителя веток.

- Втулка.

- Вал.

- Режущий компонент.

- Винт М12 х 35 с шестигранником внутри.

- Пружинная шайба А12.

- Стопорное кольцо 40 х 2,5.

- Шестерня MSGA4-50 (z2).

- Подшипник № 6210.

Пример построения чертежа рабочего вала веткоизмельчителя.

Вот подобная конструкция измельчителя веток у нас вышла.

Пример продуманного механизма – гриндер от Чапая

Бренд «от Chapay» является универсальным инструментом за счёт грамотного и практически продуманного устройства и дизайна

Чапаевские станки способны обрабатывать дерево, металл, пластик, камень. Их заказывают люди, которые нуждаются в постоянном применении этого инструмента и его специальной настройке. Такие гриндеры – пример самодельных устройств с высокой производительностью. Вот небольшой обзор одной такой модели:

Процесс переработки веток при помощи самодельного измельчителя

Каждую осень после обрезки деревьев остаётся много небольших веток. Иногда это оказывается трудностью, так как их складирование просит места. Рубка веток ручным способом занимает очень много времени, а расценки на специализированные агрегаты высоки. Чтобы не расходовать наличные средства, можно создать измельчитель веток собственными руками. Данный вариант даст возможность заготовлять и перерабатывать древесину довольно легко и быстро. Измельчённые дрова можно прессовать в прессованные топливные гранулы для отапливания в зимнее время.

Принципиальная схема конструкции гриндера и принцип его работы

Как мы уже говорили, конструкция гриндера напоминает простое устройство ручной шлифмашинки. Движение наждачной ленты осуществляется с помощью роликов, а их вращает электромоторчик. Чтобы лента натягивалась без провисаний, присутствует механизм для натяжения, передвигающий один из роликов. Отличие от ручного агрегата только в наличии устройства, фиксирующего обрабатываемую деталь. Оно представляет собой столик с поворотным механизмом и надёжными фиксаторами. Столик можно вращать, чтобы обрабатывать детали с разных сторон.

Для обеспечения мер безопасности во время работы с вращающимся механизмом гриндер оснащается акриловым экраном.

Весь механизм подсоединяется к универсальному станку с помощью надёжного крепежа. Модели заводского производства, без сомнения, довольно мощные и производят впечатление удобства управления. Но домашние мастера жалуются на ненадёжность штатных крепежей и чрезмерную длину ленты, которая требует мотора с высокой мощностью. Так что не только по причине дороговизны, но и из чисто практических соображений многие решаются на изготовление ленточного гриндера своими руками. Работа эта не такая сложная, как кажется, на первый взгляд, да ещё можно использовать бывшие в употреблении запчасти от других механизмов.

Разновидности измельчителей

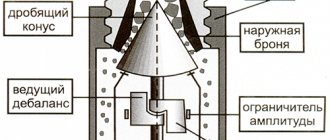

Устройства для переработки веток имеют много названий: щепорезка, щеподробилка, веткоизмельчитель, шредер, веткодробилка, веткорезка, сечкарня и т.д. Не зависимо от названия их конструкция фактически одинаковая. Устройство измельчителя веток в себя включает:

- Два бункера. В один подаётся древесина для размельчения, а с иного выгружается готовая щепа.

- Кожух с защитной функцией.

- Стальная рама. На неё фиксируются все конструкционные элементы.

- Привод. Используются бензиновые, дизельные и электродвигатели, от них идёт вал.

- Режущие детали.

- Главная передача. Может быть на жёсткой сцепке или на ременой.

Самодельные дробилки для веток делятся исключительно по конструкции механизма резки. Они устроены фактически одинаково. Иные элементы могут разниться по размеру. Можно взять готовые чертежи веткореза (собственными руками будет очень легко собрать устройство по готовым наработкам).

В данном видео вы будете знать, как выполнить измельчитель веток собственными руками:

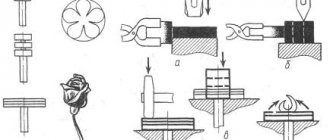

Самые популярные решения:

- На валу фиксируется пару десятков обыкновенных дисковых пил, которые сделаны из твёрдого сплава металла.

- На валу предусматриваются несколько пазов с рубящими ножами (одновальная дробилка). Дробильные детали делаются из высокоуглеродистой стали. Древесина подаётся перпендикулярно к ножам.

- В дисковую дробилку необходимо подавать ветви под угол в 45 градусов. В большинстве случаев это закладывается в конструкцию бункера.

- Порой делают шредер с 2-мя синхронно крутящимися валами (двухвальная дробилка). Ножи монтируются на них. Во время вращения лезвия сходятся между собой в одной точке. Подобная конструкция обеспечивает самозатягивание древесины. Подача происходит перпендикулярно ножам.

Увеличение крутящего момента обеспечивается за счёт установки маховика. Его насаживают на один из кончиков вала. Исключением считается только дисковая дробилка, так как заместь маховика у неё железный круг.

Помним про все детали измельчителя

Оборудование для разделки, нарезки, шинковки:

Оборудование предназначено для удаления середины яблок, а так режет яблоки на колечки, обе функции заключены в одной машине. Оборудование представляет собой полуавтомат, яблоки подаются вручную, устанавливаются в специальные ячейки подающего кругового конвейера. Далее яблоки подаются в рабочую зону машины, где осуществляется вырезание сердцевины, затем нарезка яблок на колечки. Вырезанная середина выдаётся через отводящее отверстие сзади машины, готовая продукция (яблоки без косточек, порезанные на колечки) выдаются сбоку машины через отводящий лоток.

Такое оборудование широко используется пищевыми производствами, сельскохозяйственными предприятиями для переработки яблок. Машина удаления середины и резки яблок на колечки значительно ускоряет процесс переработки яблок, экономит человеческий труд. Готовые порезанные на кольца яблоки можно использовать для приготовления компотов, фруктовых консервов, варенья, кондитерской продукции и многого другого.

Общее руководство по изготовлению

Сучкодробилку собственными руками не выйдет собрать без особых навыков работы со инверторным аппаратом, а еще без соответствующего инструмента. Чтобы выполнить рукодельный вал, потребуется обращаться в слесарную или токарную мастерскую (если не выйдет найти устаревший готовый узел). Производственный процесс в себя включает следующие этапы:

- Выбор правильной конструкции грядущего измельчителя для веток.

- Выбор мотора (бензинового, дизельного или электрического) и расчёт передачи.

- Заготовка всех материалов которые будут нужны и деталей, которые будет нужно выточить на станке.

- Сбор ключевой рамы.

- Процесс установки привода, режущих компонентов и главной передачи вращения.

- Установка защиты и бункеров.

Ременная передача — это Самый аскетический и безопасный вариант. Если случится какая-либо опасная ситуация, то ремень просто соскользнет или порвётся без нежелательных последствий. О жёсткой сцепке подобного сказать нельзя. Для конструкции самодельного шредера лучше подбирать обычные варианты:

- Измельчитель с дисковыми пилами. Замечательно подойдет для отделки очень маленькой древесины.

- Дробилка, работающая по типу фуганка. Она предназначен для веток малого диаметра. На выходе выходит фракция усредненных размеров.

- Дисковый измельчитель. Обрабатывает ветки, их диаметр менее 5 см.

На данном шаге выбор щепорезки завершен. Сейчас необходимо переходить к заготовке всех материалов которые будут нужны и инструментов.

Правила эксплуатации

При работе с любым электрическим прибором следует соблюдать технику безопасности. Траворезка не исключение! Чтобы устройство не испортилось, нужно знать основные правила эксплуатации:

- Механизм заклинит, если в устройство положить сырые ветки или траву.

- Нельзя делать закладку сырья большим объемом. Все должно быть в меру.

- Включенное устройство всегда должно быть под присмотром.

- Механизм имеет колющие и режущие элементы, поэтому нельзя к устройству подпускать детей.

- Чтобы устройство не намокло под дождем, его устанавливают под навесом.

- Внутрь аппарата не должны попадать посторонние предметы, такие как стекло или металл.

- Если что-то застряло внутри, аппарат отключают от сети и только потом достают застрявшую деталь.

- Электрические провода должны быть изолированы.

Первый запуск аппарата делают очень осторожно, так как он является самым опасным. https://www.youtube.com/embed/HoCh_HLO-Vc

Подготовка материалов

Для производства измельчителя понадобится достаточно много металла. Чтобы не потерять на материале, можно их часть пробовать отыскать в доме. Для сборки рамы нужны:

- Одинарный уголок с равными гранями. Ширина стартует от 50 мм.

- Труба квадратной формы или два уголка, которые сварены «коробкой». Размер грани — 35 мм.

- Труба квадратной формы с гранями в 40 мм.

- Швеллер номером от 6,5 до 10.

- Трубы, их диаметр от 32 до 48 мм.

Помним про материалы, к примеру, о швеллере

Для того чтобы зафиксировать элекрический двигатель, необходимо взять металлический лист толщиной 10 мм. Размеры должны подходить запроектированному расстоянию между дырочками для установки с запасом 3-5 см. Чтобы натянуть ремень, можно применять два варианта устройств:

- Отверстия в листе металла делаются не округлыми, а продолговатыми. Это нужно для того, чтобы имелась возможность двигать раму и фиксировать болтами.

- Плита устанавливается на шарнир (с одной стороны). В данном случае под весом мотора происходит натяжение ремня. С другой стороны плита крепится.

Для сборки очень простого измельчителя для дробления веток нужно будет приобрести 20-30 дисковых пил с закалёнными зубцами и такое же кол-во приставочных шайб (в большинстве случаев применяется диаметр в 20 мм). При подобном количестве пил рабочая часть как правило составит около 8 см. В последующем её можно расширять или уменьшать.

У дисковой пилы толщина зубцов чуть больше, чем основание, благодаря этому нельзя крепить некоторые пилы очень близко друг к другу. Между ними необходимо ставить шайбы.

Вал вытачивается на станке из цельной стальной заготовки, однако перед этим необходимо выбрать два подшипника, под их размер будет изготавливаться деталь. Нужно сделать корпусы для подшипников либо же приобрести их в специальном магазине.

На валу лучше порезать резьбу при помощи специнструмента для закрепления дисковых пил. Маховик обязан быть сделан из толстой стали листовой (от 10 мм) или можно применять какой-нибудь шкив.

Если же в конструкции шредера учтены рубящие ножи, то основой послужит вал для фуганка, но необходимо будет заменить диаметры осей, на которые прессуются подшипники. Рабочую часть лучше выполнить размером до 10 см. Ножи в большинстве случаев вытачиваются на станке из устаревших автомобильных рессор.

Траворезка из триммера

Создать механизм нельзя без инструментов : дрель, отвертки, молоток, лобзик по металлу и другие. Понадобится металлическая плита для проведения работ.

Подготовительные мероприятия:

- Варится каркас из уголков в форме квадратного столика или просто к корпусу болтами присоединяются ножки из металлических трубок

- Отмечаются и просверливаются в 4-х углах отверстия в 1 см и одно посередине, предназначенное под вал

- Лобзиком 4 отверстия расширяются до трапециевидных, края обрабатываются наждачной бумагой

- Вырезается круглый фрагмент из стальной сетки, крепится ко дну конструкции кусками досок с помощью болтов или саморезов

- Трубки для ножек сгибаются в тисках, расплющиваются края, в них сверлятся отверстия для соединения с корпусом

Сборка измельчителя

- Хомутами прикрепляется двигатель от триммера (газонокосилки)

- Штанга пропускается через нижнее отверстие корпуса, соединяется с режущей частью

Верхнюю часть приёмного бункера нужно закрывать крышкой или плотной тканью. Чтобы куски или ветки не разлетались по всей территории участка.

Изготовление рамы

Для абсолютно любого типа измельчителя нужно сделать основу. На станину будут крепиться все другие конструкционные элементы. Её можно сварить из уголков или труб (лучше квадратных).

Советы по изготовлению основы:

- Высоту станины необходимо делать под собственный рост.

- Ширина должна быть достаточной для устойчивого положения всей конструкции (рекомендуется выполнить не менее 50 см).

- Попарно между стойками следует прикрепить поперечину. Это добавит основе добавочную жёсткость.

- Чтобы дать агрегату мобильность, можно закрепить колёса и ручку. Это даст возможность быстро и без труда переместить устройство на всем участке.

Читаем советы по изготовлению рамы

Мотор монтируется в створке станины — так он не будет выпирать. Тем более это касается шредеров, которые делаются ручным способом.

Сборка шредера

в начале сборки лучше всего промазать подшипники. Пилы нужно ставить таким образом, чтобы зубья были вразнобой. В первую очередь собирается пакет пил.

Порядок изготовления:

- Следует собрать все пилы на валу. Между каждой провести по шайбе и закрепить режущие детали с обеих сторон гайками.

- Напрессовать подшипники.

- Закрепить на концах маховик и шкив.

- В нескольких миллиметрах от набора пил закрепить контрнож.

- Установить мотор и передаточный механизм.

- Натянуть ремень.

Контрнож ставить на раму лучше при помощи болтов, а не сварки, делая при этом отверстия овальной формы. Это необходимо для регулирования расстояния между пилами и плитой. Так разрешается менять размер фракции готовой щепы.

При завершении монтажа всех обязательных элементов необходимо выполнить кожух с защитной функцией. Для него можно брать тонкий листовой метал. Размеры кожуха бывают разнообразными. Основное, чтобы работать было комфортно и безопасно. Подсоединять элекрический двигатель к сети стоит через автомат в 25 А.

Собрать ножевую дробилку можно точно также, как и дисковую, но сначала следует установить ножи на валу. Чтобы щепки получались намного больше, необходимо кромки для резки ножей выдвинуть за вал.

В конце варится бункер. Располагать его необходимо таким образом, чтобы ветки подавались перпендикулярно в отношении к режущему валу.

Простое приспособление для облегчения сбора лесных грибов

Надо сказать, что поскольку данное отверстие находится очень близко к концу рейки, я специально взял сверло диаметром не 6 мм, а на полмиллиметра побольше, чтобы при вставке мебельного болта не расколоть конец рейки.

Шаг 2. Сборка приспособления. Вставляем в отверстие рейки мебельный болт и надев на него нашу дощечку с лезвием ножа, прикручиваем ее барашковой гайкой с шайбой.

Таким образом, наше приспособление готово!

Вот его вид с разных ракурсов.

Хотя, конечно, это временная мера защиты, а в будущем нужно будет сделать какой-нибудь полноценный чехол, который можно будет надевать на рейку с ножом в сложенном положении.

Испытания приспособления.

Ну, а теперь испытаем данное приспособление в реальных условиях, при сборе грибов.

Вот как раз под деревом растут два подходящих гриба из разновидности рядовок, так называемые «рядовки фиолетовые».

Причем замечу, что все это мы делаем, абсолютно не нагибаясь.

А вот я срезал еще два таких же гриба, причем они оказались сросшимися.

Ну, тут уж ничего не поделаешь, однако нагибаться и собирать уже срезанные грибы, все же значительно проще и удобнее, чем каждый раз срезать вручную и нагибаться за срезанным грибом.

Вот сколько я уже собрал грибов при помощи своего приспособления.

В общем, практика показала, что данным приспособлением, пользоваться весьма удобно. И при этом действительно практически не приходится нагибаться, особенно при сборе крупных грибов.

Так что думаю, что данное приспособление мне хорошо послужит и этой осенью и в дальнейшем.

Ну и на этом я заканчиваю, а всем коллегам самоделкиным, желаю здоровья и удачных походов в лес за дарами природы!

Как выполнить дробилку для веток и древесины

Для собственников дома с участком или дачи в большинстве случаев важен вопрос переработки растительных отходов, и данную проблематику решить можно, если сделать измельчитель веток собственными руками.

После обрезки деревьев и кустарников каждый сезон остается много ветвей, которые приходится сжигать или слаживать в компост и долго дожидаться их перегнивания. Дробилка для дерева даст возможность освободится от неэстетичных груд из веток разнообразных размеров и сделать быстрее процесс образования компоста, пригодного для подкормки культурных растений. Рукодельный садовый измельчитель также подойдет для перемалывания больших сорняков, стеблей подсолнечника и других растительных отходов.

Измельчитель древесины станет полезен тем, кто отапливает собственный дом, дачу или автогараж твёрдым топливом. Данная установка даст вам возможность готовить сырье из отходов обработки дерева к последующему превращению в прессованные топливные гранулы для отапливания.

Правильность применения

Измельчитель предназначен для дробления веток на очень маленькие кусочки, преобразовывая их в щепку, стружку и опилки, пригодные для последующего использования.

Благодаря этому его иногда называют дробилкой или подобными по значению иностранным словами: чиппером или шредером.

Этот нужный инструмент для работы в саду для дачного домика и участка возле дома позволяет:

- заложить измельченные останки веток в компостные ямы для получения удобрения;

- получить средство для мульчирования почвы;

- задействовать измельченную древесину для отапливания летнего домика;

- почистить участок от спиленных веток.

Промышленность рекомендует садоводам широкий выбор измельчителей разных видов, но для экономии садовый измельчитель веток можно сделать собственными руками.

Чтобы это сделать нужно:

- разобраться с устройством агрегата и подобрать самый лучший вариант;

- изобразить рабочий чертеж;

- выбрать и купить сопутствующие материалы и комплектующие;

- подготовить инструмент для отделки деталей и сборки агрегата;

- начать работу.

Интересную публикацию о том, как выполнить дробилку для пластика собственными руками, читайте тут.

Садовый измельчитель собственными руками: выбор конструкции

Рукодельный измельчитель веток состоит из таких важных элементов

:

- мотор (электрический, бензиновый);

- рабочий вал с режущим элементом;

- опорная рама;

- кожух с защитной функцией;

- приемный короб;

- бункер для измельченных растительных отходов.

Необходимо обратить свое внимание! Для комфорта перемещения дробилка для дерева может быть размещена на колесную раму.

Веткоизмельчитель не прекращает работу по следующему принципу: в приемный вал подаются растительные отходы в виде травы и веток, их перемалывают ножи, закрепленные на рабочем валу. Мотор может находиться конкретно на валу либо подсоединяться к нему ременой передачей.

Намечая сделать веткоруб, важно по правилам выбрать мотор. Рукодельная дробилка, оборудованная двигателем на бензине мощностью 5-6 л. с., управится с ветками любой толщины.

Электромотор выбирается по мощности в зависимости от задач

:

- мотором до 1,5 кВт можно оборудовать измельчитель для травы и тоненьких веток;

- мотор 3-4 кВт подойдет для оснащения щеподробилки, веткоруб, оснащенный таким мотором, сумеет перемалывать ветви диаметром до 4 см;

- электрический мотор мощностью более 6 кВт предоставит возможность сделать производительный щепорез собственными руками, задействовать веткоруб для переработки веток диаметром до 15 см.

Назначение установки действует и на выбор части которая режет конструкции

:

- Измельчитель тонких веток и травы оборудуется ножами, надетыми на вал крест-накрест, сделанными из заточенных пластин из твердосплавного материала;

- Веткодробилка фрезерного типа оборудуется фрезой с большими зубцами, она управится с ветками толщиной до 3 см, но древесина обязана быть сухой. Такой веткоруб просит маленькой мощности мотора и высокого крутящего момента, благодаря этому в конструкции нужно рассчитать понижающий редуктор.

- Веткоруб для веток разной толщины и тонких стволов укомплектовывается дисковым ножиком – в диске из стали у которой тольщина от 6 мм выполняются прорези, и на одном краю каждого выреза фиксируется крепкое заточенное лезвие.

- Измельчитель древесины, дающий возможность делить ветви и деревообрабатывающие отходы в очень маленькую труху, делается на основе пакета дисковых пилочка для дерева к с большими зубцами из твердосплавного материала.

Важно! Дробилка для размельчения любой древесины, сделанная на основе пакета дисковых пил, может применяться в составе самодельной линии по изготовлению прессованных топливных гранул.

Как выполнить дробилку самому? В первую очередь, необходимо сформироваться, какая дробилка вам нужно: для веток либо для щепы. Если из этого исходить, подбирается конструкция и мощность мотора.

Детальные чертежи можно отыскать на специальных интернет-ресурсах – садовый измельчитель собственными руками делают многие, желающие сэкономить на покупке полезного, но дорогого оборудования. Ниже рекомендуем один из наиболее распространенных вариантов чертежей.

Что такое гриндер и для чего он предназначен

Слово «Гриндер» имеет английское происхождение и буквально читается как дробилка. В техническом плане этот термин используют для обозначения шлифовального устройства. Так что можно было бы просто назвать этот агрегат шлифмашиной, но тогда была бы путаница с ручными шлифмашинками, которые имеют немного другое устройство. Гриндер – это стационарный агрегат с электроприводом.

В остальном его конструкция очень схожа с ручной шлифовальной машинкой и имеет в своей основе вращающийся шкив с полосой абразивной бумаги

Для чего используют гриндер? В первую очередь – это механизм для заточки домашнего режущего инструмента. При определённой сноровке можно идеально наточить кухонные ножи или ножницы, резцы для дерева. Кроме этого, с помощью стационарного станка умельцы шлифуют деревянные детали, камень и металлические запчасти. Гриндер поможет выровнять кромку стекла, ДВП или МДФ.

С помощью ЛШМ легко очистить металл от краски и ржавчины

Профессиональные станки стоят не дёшево – от 30 000 рублей, поэтому вопрос, как сделать самодельный гриндер своими руками, горячо обсуждается на многих форумах.