Вторая версия привода, в отличии от первого, была сделана мною вертикального типа, поскольку считаю, что стопин получается качественнее, за счет меньшего количества перегибов в процессе изготовления. Еще плюсы: значительно удобнее наблюдать за процессом, она надежнее, более проста в обслуживании, да и места данная конструкция занимает меньше. Впрочем к последнему я не стремился.. Накрутившись на первой версии привода руками, решил сделать привод на моторчике. Под руку попали пара двигателей РД-09(маломощные реверсивные двигатели, сразу совмещены с редуктором, выдают один оборот в две секунды), решил делать на них. В итоге, как Вы, думаю, видите на фото, обошелся одним.

В качестве первого шпинделя был использован 60 кубовый шприц немецкого производства, отличается от обычных тем, что канюля у него находится по средине торца, а не с краю. Внутренний диаметр канюли составляет 2 мм. Он же является «воронкой».

Правда мои надежды на более хорошее протягивание пороха нитями не оправдались. Без постоянного постукивания по шпинделю, центральная нить быстро пробуравливает в порохе отверстие и его затягивание в формирующий канал резко сокращается.. В качестве второго шпинделя был использован обычный пластиковый дюбель 10 на 100. Отверстия в нем правда просверлил не совсем ровно, по сему второй » удерживающий» слой нитей наматывается не совсем равномерно. Но в целом считаю довольно хорошим решением.

Все шкивы, за нежеланием обращаться к токарям и отсутствии деревообрабатывающего станка, сбиты из шести миллиметровой фанеры. В присутствии электролобзика, это очень быстро и просто. Приводные шкивы были просверлены под диаметр вала и набиты на оного молотком. Со вращающимися дисками шкивы соединены двусторонним автомобильным скотчем, на случай возможной замены в процессе настройки привода. Крепление на автоскотче оказалось очень хорошим, в итоге все так и осталось. Все вращающиеся детали садил на подшипники, благо завалялось у меня их прилично.. Подшипники присобачивал к шкивам, а после уже садил на что подходили, в случает вращающихся дисков — на алюминиевые трубки (стопину нужно проходить насквозь), которые вбивал в просверленные под них отверстия, другие шкивы садил просто на болты, прикрученные к снованию. Это не принципиально и зависит от того что у вас есть под рукой, какого диаметра подшипники и т.д. Нижняя, чуть подточенная под диаметр внутреннего кольца, часть ведущего вала так же вставлена в подшипник.

Диаметры шкивов давать бесполезно, поскольку они относительны и зависят от двигателя. В качестве ремней использовал какой-то шнур, очень похож на обычные плоские широкие шнурки, просто прикидывал на уже установленных шкивах сколько нужно и сшивал, обрезая лишнее. Передает вращение хорошо, не проскальзывает. Нижний диск крутится в обратную сторону от верхнего, за счет накрест перекрученного шнура. Протяжный шкив прикреплен ко второму, большому шкиву, за счет разницы в диаметрах регулируется длинна вытягиваемого стопина за каждый оборот приводного вала и напрямую зависит от количества оборотов верхнего диска: одно вращение верхнего диска- 1,7-1,9см.

Как видно на фото, нижний приводной шкив соединен шнуром с нижней частью протяжного шкива, а за ним уже накинут на шкив намоточного барабана. Барабан насаживается на пластмассовую втулку приклеенную по центру шкива и держится только на ней, вращается за счет сцепления поверхностей, принимает выдаваемое протяжным шкивом количество стопина. Когда количество выдаваемого стопина становится меньше чем берет на себя за оборот, барабан просто начинает проскальзывать по поверхности шкива, натяжение получается достаточное для намотки стопина, и недостаточное чтобы как-то влиять на скорость его вытягивания.

Слегка доработал свой агрегат. Снабдил большим загрузочным бункером, который нижней частью опускается внутрь импровизированной воронки в виде шприца. За счет большого отверстия в нижней часть загрузочного бункера, ПМ легко просыпается без каких-либо внешних вспомогательных манипуляций. Борта шприца не дают просыпаться излишкам ПМ. Так же был увеличен намоточный барабан.

Решил более подробно показать устройство верхнего шпинделя

Обр

аботанный нитроцилюлозным раствором:

Назначение и конструкция зиговочного оборудования

Прежде чем начать разбираться в том, что собой представляет зиговочный станок, необходимо понять, для чего выполняется зиговка. В процессе осуществления этой технологической операции на поверхность заготовки из листового металла наносятся углубления полукруглого профиля. Такие углубления, которые и называются зигами, выступают в роли ребер жесткости, их наличие на поверхности изделия из тонкостенного металла делает его значительно прочнее. Размер углублений, для формирования которых и применяется зигмашина, полностью зависит от толщины металла, используемого для заготовки. Для выбора данного параметра, являющегося очень важным для такой технологической операции, используются специальные справочные таблицы.

Многие современные производители выпускают зиговочные станки, технические возможности которых позволяют выполнять целый перечень технологических операций. К таким операциям, которым заготовки из листового металла подвергаются в процессе их круговой обработки, относятся рифление их поверхности, резка и отбортовка. Более мощными и производительными, если проводить сравнение с ручным оборудованием, являются зиговочные электрические машины. За счет наличия в своей конструкции мощного электрического привода такие станки позволяют успешно выполнять обработку заготовок, изготовленных из более толстого листового металла.

Основные части зиговочной машины

Вне зависимости от того, оснащен зиговочный станок ручным или электрическим приводом, конструкция и принципиальная схема работы такой машины остаются практически неизменными. Основными элементами конструкции подобных станков являются два вала, оси которых могут располагаться горизонтально или под некоторым наклоном. Именно эти валы, вращаясь относительно друг друга в противоположном направлении, придают вращение рабочим роликам, зафиксированным на их концевой части. Работает зиг машинка, как ручная, так и электрическая, по следующей схеме:

- заготовку из листового металла помещают между двумя формирующими роликами оборудования;

- валы машины сводят друг с другом, тем самым обеспечивая зажим заготовки между рабочими роликами;

- при помощи ручного или электрического привода валы приводят во вращение;

- при вращении валов и рабочих роликов зажатая между ними деталь также начинает двигаться; при перемещении заготовки между рабочими роликами с выступами требуемого размера и формы на поверхности листового металла под воздействием пластической деформации формируются соответствующие углубления.

Вторая версия привода, в отличии от первого, была сделана мною вертикального типа, поскольку считаю, что стопин получается качественнее, за счет меньшего количества перегибов в процессе изготовления. Еще плюсы: значительно удобнее наблюдать за процессом, она надежнее, более проста в обслуживании, да и места данная конструкция занимает меньше. Впрочем к последнему я не стремился.. Накрутившись на первой версии привода руками, решил сделать привод на моторчике. Под руку попали пара двигателей РД-09(маломощные реверсивные двигатели, сразу совмещены с редуктором, выдают один оборот в две секунды), решил делать на них. В итоге, как Вы, думаю, видите на фото, обошелся одним.

В качестве первого шпинделя был использован 60 кубовый шприц немецкого производства, отличается от обычных тем, что канюля у него находится по средине торца, а не с краю. Внутренний диаметр канюли составляет 2 мм. Он же является «воронкой».

Правда мои надежды на более хорошее протягивание пороха нитями не оправдались. Без постоянного постукивания по шпинделю, центральная нить быстро пробуравливает в порохе отверстие и его затягивание в формирующий канал резко сокращается.. В качестве второго шпинделя был использован обычный пластиковый дюбель 10 на 100. Отверстия в нем правда просверлил не совсем ровно, по сему второй » удерживающий» слой нитей наматывается не совсем равномерно. Но в целом считаю довольно хорошим решением.

Все шкивы, за нежеланием обращаться к токарям и отсутствии деревообрабатывающего станка, сбиты из шести миллиметровой фанеры. В присутствии электролобзика, это очень быстро и просто. Приводные шкивы были просверлены под диаметр вала и набиты на оного молотком. Со вращающимися дисками шкивы соединены двусторонним автомобильным скотчем, на случай возможной замены в процессе настройки привода. Крепление на автоскотче оказалось очень хорошим, в итоге все так и осталось. Все вращающиеся детали садил на подшипники, благо завалялось у меня их прилично.. Подшипники присобачивал к шкивам, а после уже садил на что подходили, в случает вращающихся дисков — на алюминиевые трубки (стопину нужно проходить насквозь), которые вбивал в просверленные под них отверстия, другие шкивы садил просто на болты, прикрученные к снованию. Это не принципиально и зависит от того что у вас есть под рукой, какого диаметра подшипники и т.д. Нижняя, чуть подточенная под диаметр внутреннего кольца, часть ведущего вала так же вставлена в подшипник.

Диаметры шкивов давать бесполезно, поскольку они относительны и зависят от двигателя. В качестве ремней использовал какой-то шнур, очень похож на обычные плоские широкие шнурки, просто прикидывал на уже установленных шкивах сколько нужно и сшивал, обрезая лишнее. Передает вращение хорошо, не проскальзывает. Нижний диск крутится в обратную сторону от верхнего, за счет накрест перекрученного шнура. Протяжный шкив прикреплен ко второму, большому шкиву, за счет разницы в диаметрах регулируется длинна вытягиваемого стопина за каждый оборот приводного вала и напрямую зависит от количества оборотов верхнего диска: одно вращение верхнего диска- 1,7-1,9см.

Как видно на фото, нижний приводной шкив соединен шнуром с нижней частью протяжного шкива, а за ним уже накинут на шкив намоточного барабана. Барабан насаживается на пластмассовую втулку приклеенную по центру шкива и держится только на ней, вращается за счет сцепления поверхностей, принимает выдаваемое протяжным шкивом количество стопина. Когда количество выдаваемого стопина становится меньше чем берет на себя за оборот, барабан просто начинает проскальзывать по поверхности шкива, натяжение получается достаточное для намотки стопина, и недостаточное чтобы как-то влиять на скорость его вытягивания.

Слегка доработал свой агрегат. Снабдил большим загрузочным бункером, который нижней частью опускается внутрь импровизированной воронки в виде шприца. За счет большого отверстия в нижней часть загрузочного бункера, ПМ легко просыпается без каких-либо внешних вспомогательных манипуляций. Борта шприца не дают просыпаться излишкам ПМ. Так же был увеличен намоточный барабан.

Решил более подробно показать устройство верхнего шпинделя

Видео:

Обр

аботанный нитроцилюлозным раствором:

Обработанный клеем «Титан» в воде

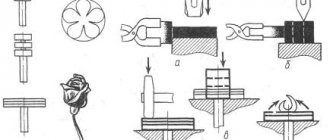

Простейшее гибочное приспособление для металлопроката своими руками

Здравствуйте, уважаемые читатели и самоделкины! Наверняка те из Вас, кто работает с металлом, часто сталкиваются с необходимостью согнуть стальной квадрат, полосу, и другой металлопрокат. В данной статье, автор YouTube канала «Be Creative» расскажет Вам, как он изготовил одно из самых простейших приспособлений для решения этих задач.

Материалы. — Стальные пластины 10 мм толщиной — Стальная полоса — Винты М10 под шестигранник с потайной головкой — Винты М8 с внутренним шестигранником и круглой головкой — Машинное масло или смазка WD-40.

Инструменты, использованные автором. — Электронный штангенциркуль — Гейферный захват — Шуруповерт — Сверлильный станок, тиски — Болгарка, заточной диск — Метчик, сверла по металлу, зенковка — Маркер, керн, шестигранные ключи. Процесс изготовления. Первым делом мастер размечает на стальной пластине 50Х90Х10 мм центры двух будущих отверстий на расстоянии 13 мм от края.

В качестве рукоятки будет использоваться стальная полоса 10Х25 мм и длинной около 50 см. Он находит на ней центральную линию, размечая ее штангенциркулем с двух сторон.

С одной стороны пластины отверстия зенкуются под потайные головки прижимных винтов.

Теперь пластина прикручивается винтами М10 под шестигранник с потайной головкой.

Все детали почти готовы, автор соединяет их между собой четырьмя винтами, оставляя между пластинами зазор в несколько мм.

Прижимная фиксируется в тисках, и лишний материал убирается при помощи болгарки с заточным диском.

Теперь ничего не мешает согнуть стальную полосу под углом 90 градусов с минимальным радиусом.

После выполнения операции сгибания винты разжимаются, приспособление снимается.

Также, если закрепить в тисках возле заготовки трубу, то изгиб заготовки можно будет получить с большим радиусом.

Благодарю автора за идею простого, но очень полезного приспособления для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Виско машинка своими руками чертежи

Вторая версия привода, в отличии от первого, была сделана мною вертикального типа, поскольку считаю, что стопин получается качественнее, за счет меньшего количества перегибов в процессе изготовления. Еще плюсы: значительно удобнее наблюдать за процессом, она надежнее, более проста в обслуживании, да и места данная конструкция занимает меньше. Впрочем к последнему я не стремился.. Накрутившись на первой версии привода руками, решил сделать привод на моторчике. Под руку попали пара двигателей РД-09(маломощные реверсивные двигатели, сразу совмещены с редуктором, выдают один оборот в две секунды), решил делать на них. В итоге, как Вы, думаю, видите на фото, обошелся одним.

В качестве первого шпинделя был использован 60 кубовый шприц немецкого производства, отличается от обычных тем, что канюля у него находится по средине торца, а не с краю. Внутренний диаметр канюли составляет 2 мм. Он же является «воронкой».

Правда мои надежды на более хорошее протягивание пороха нитями не оправдались. Без постоянного постукивания по шпинделю, центральная нить быстро пробуравливает в порохе отверстие и его затягивание в формирующий канал резко сокращается.. В качестве второго шпинделя был использован обычный пластиковый дюбель 10 на 100. Отверстия в нем правда просверлил не совсем ровно, по сему второй » удерживающий» слой нитей наматывается не совсем равномерно. Но в целом считаю довольно хорошим решением.

Диаметры шкивов давать бесполезно, поскольку они относительны и зависят от двигателя. В качестве ремней использовал какой-то шнур, очень похож на обычные плоские широкие шнурки, просто прикидывал на уже установленных шкивах сколько нужно и сшивал, обрезая лишнее. Передает вращение хорошо, не проскальзывает. Нижний диск крутится в обратную сторону от верхнего, за счет накрест перекрученного шнура. Протяжный шкив прикреплен ко второму, большому шкиву, за счет разницы в диаметрах регулируется длинна вытягиваемого стопина за каждый оборот приводного вала и напрямую зависит от количества оборотов верхнего диска: одно вращение верхнего диска- 1,7-1,9см.

Как видно на фото, нижний приводной шкив соединен шнуром с нижней частью протяжного шкива, а за ним уже накинут на шкив намоточного барабана. Барабан насаживается на пластмассовую втулку приклеенную по центру шкива и держится только на ней, вращается за счет сцепления поверхностей, принимает выдаваемое протяжным шкивом количество стопина. Когда количество выдаваемого стопина становится меньше чем берет на себя за оборот, барабан просто начинает проскальзывать по поверхности шкива, натяжение получается достаточное для намотки стопина, и недостаточное чтобы как-то влиять на скорость его вытягивания.

Описание технологии

Для создания рельефного изображения на металлическом листе малой толщины применяется современное оборудование – зиговочная машина. Она снабжена специальными валиками, которые в процессе оставляют особые канавки (зиги). Они могут быть как плоскими, так и иметь необходимый объем.

С помощью зигмашины выполняется несколько операция, в том числе:

- резка;

- рифление;

- отбортировка.

В зависимости от мощности, оборудование может обрабатывать металлические листы разной толщины. Наименее мощные – ручные зиг-машины, они способны выполнять операции для металла с толщиной от 0,3 до 1 мм. Электрические наносят рельеф на более толстые листы – до 2 мм.

Для зиговки используют три типа станков:

- ручные зиг-машины;

- оборудование с электроприводом;

- гидравлические механизмы.

Сам принцип работы во всех трех типах оборудования одинаков, различается лишь мощность и производительность. Есть и еще один параметр, который важен при выборе станков – расположение валов, на которые надевают рабочие ролики с нужным типом рельефа. Валы могут располагаться горизонтально, вертикально или наклонно.

Сама по себе операция нанесения зиг на поверхность металла несложна, но ее исполнение требует аккуратности и соблюдения технологии, ведь от правильности проведения обработки зависит дальнейшая прочность изделия.

Процесс нанесения рельефа в поэтапном исполнении выглядит так:

- на рабочую поверхность с нижним валиком укладывают заготовку, поднятый верхний вал с надетым роликом опускают сверху;

- деталь фиксируют специальными прижимными винтами;

- для надежной фиксации и более глубокого продавливания рельефа применяют специальный упор;

- для обработки прочным стальных листов большой толщины применяют мощные электрические и гидравлические станки;

- при нанесении рельефа на листы мягкого металла (алюминия, медных сплавов) увеличивают расстояние между канавками-зигами и их радиус;

- валы, вращаясь в противоположном направлении по отношению к роликам, оказывают давление на заготовку, в результате чего и появляются углубления рельефа.

Если рельеф недостаточно ярко выражен после первого проведения операции, ее повторяют несколько раз. Зиговка металла считается оконченной только в случае получения достаточной глубины рельефа.

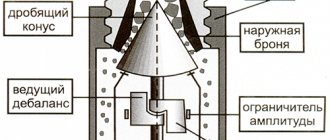

Устройство измельчителя

Двигатель измельчителя

Для садовых измельчителей можно использовать бензиновые или электрические двигатели. У каждого из них есть свои особенности использования. Например, с бензиновым двигателем можно перерабатывать крупные толстые ветки, также он ценится за свою мобильность. Аппарат с электродвигателем, напротив, должен постоянно находиться поблизости от источника питания, зато он занимает гораздо меньше места, чем бензиновый. Он легкий и удобный в использовании, но не справится с чересчур большими объектами из-за невысокой мощности.

На что следует обратить внимание при выборе двигателя для садового измельчителя:

- мощности до 1,5 кВт хватит, чтобы перемолоть ветки толщиной до 2 см;

- более мощные двигатели в 3-4 кВт способны переработать ветки диаметром около 4 см и подойдут для садоводов;

- двигатель от 6 кВт и больше справится с толстыми ветками в 10-15 см, и их рекомендуется выбирать владельцам крупных хозяйств и ферм.

Поскольку самодельный измельчитель в большинстве случаев рассчитан на различные работы, для него лучше выбрать «золотую середину» — электродвигатель в 4 кВт или бензиновый аналог мощностью в 5-6 лошадиных сил.

Ножи для измельчителя

Вторая важная деталь измельчителя – режущие элементы или ножи. От их конструкции зависит тип и принцип работы механизма, а также размеры переработанного материала. Так, простой диск с ножами будет измельчать в труху лишь хрупкие ветки, комбинированные конструкции могут перерабатывать толстые ветки и выдавать такую же мелкую стружку, есть и такие, что измельчают древесину в щепку длиной 2-10 см. Если вы планируете использовать переработанный материал для твердотопливных котлов, лучше выбрать последний вариант.

Классификация и конструктивные решения зиговочных станков

Такое оборудование (часто называемое также зигмашинами) различают по следующим признакам:

- По типу привода. Выпускаются зигмашины с электроприводом, и с ручным приводом.

- По количеству пар роликов для зигмашин – с двумя (ИВ2714, ИВ2716) и четырьмя.

- По способу управления – педалью или с применением кнопочной станции.

- По мощности и толщине обрабатываемого металла. На ручных станках (например, на станке зиговочном ручном модели Stalex RM08) нельзя выполнять зигование заготовок толще 1…1,2 мм, в то время, как на приводном оборудовании выполняется обработка стали и большей толщины – до 4 мм.

- По наличию или отсутствию узла реверсирования привода на зигмашине (в первом случае можно выполнять калибрующую зиговку рельефа, которая часто требуется при обработке продукции, сделанной из высокоуглеродистых сталей). Подобные возможности оговариваются в паспорте.

Наиболее популярными моделями зигмашин с электроприводом являются двухроликовые машины серии ИВА 27_ _ с горизонтальным расположением шпинделей. Зиговочные станки электромеханические производятся в соответствии с техническими условиями ТУ 2-041-94, и включают в себя следующие узлы:

- приводной электродвигатель;

- двухступенчатый редуктор типа рм;

- опорного вала;

- промежуточной зубчатой передачи;

- пневмоцилиндра (или гидроцилиндра), управляющего перемещением верхнего рабочего ролика;

- рычажного привода нажимного вала;

- пары роликов;

- механизма упора (для зиговки штучных заготовок);

- узла подачи.

- системы управления (педаль, кнопка).

Устройство зиг-машины

Зиговочная машина электромеханическая действует так. При включении двигателя крутящий момент через понижающий редуктор и промежуточную передачу передаётся на нижний опорный ролик, на который до упора подаётся заготовка, предварительно прошедшая через узел правки. При включении рычажной системы с пневмоприжимом оснастки последняя подаётся до контакта с поверхностью заготовки, после чего упор откидывается, и датчик движения включает силовую подачу полосы в отрегулированный зазор. Производится формообразование рельефа, соответствующего профилю инструмента. При необходимости работ по калибровке полученного профиля вращение двигателя реверсируют, либо выполняют повторную зиговку, несколько уменьшая значение рабочего зазора. Для извлечения готового изделия из рабочего пространства зигмашины достаточно вернуть инструмент в своё верхнее положение посредством включения цилиндра на обратный ход.

Зиговочная машина ИВ2716 может работать в составе поточной линии профилирования, работают в автоматическом режиме, причём в качестве исходной заготовки используется лента или длинная полоса металла. Для облегчения съёма готовой детали станок дополнительно оснащается либо рулонным наматывателем, либо качающимися рычагами сброса, управление которыми производится от кулачков, устанавливаемых на свободном конце опорного вала.

Типоразмеры серийных электрических зиговочных машин

| Модель | Максималь-ная толщина обрабатывае-мого металла, мм | Вылет станины, мм | Максима-льная скорость зиговки, м/с | Минималь-ная скорость зиговки, м/с | Суммарная мощность привода, кВт | Дополнитель-ные возможности |

| ИВ 2714 | 2,5 | 400 | 0,283 | 0,045 | 4,35 | Рольганг, устройство для круговой резки |

| ИВ 2716 | 4,0 | 500 | 0,283 | 0,055 | 5,3 |

Технические характеристики зиг машин

Зиговочные станки характеризуются следующими основными параметрами.

| Характеристика | Значение |

| Вид привода | ручной, электромеханический, гидравлический |

| Поперечник роликов | может быть от 50 до мм |

| Вылет роликов | до 350 мм это важный показатель, при выполнении специальных работ подбирается максимальный вылет плеч |

| Количество дополнительных пар роликов | обычно от 4 до 6 пар |

| Толщина металла | от 0,5 до 4 мм |

| Габариты станка | даже гидравлические зиговки занимают мало места |

| Вес станка | от 17 до 300 кг |

Таблица 1. Некоторые характеристики зиговочных станков

Изготовление в домашних условиях

Если вы не желаете покупать заводскую зиговочную установку, то можно сделать ее своими руками. Такой вариант подойдет тем, кто работает с металлом в домашних мастерских и в ограниченных объемах. Для промышленных предприятий самостоятельно изготовленное оборудование лучше не использовать.

Одним из преимуществ самодельного станка является его простота и дешевизна в изготовлении. Все основные детали можно легко найти в своем хозяйстве или приобрести на рынке. Конечно, количество и характер деталей зависит от типа устройства, которое вы собрались сделать. Существует несколько вариантов производства зиг-машины в домашних условиях. Мы предлагаем один из них.

Для создания устройства вам следует подготовить следующие детали:

- Кронштейн.

- Рабочие валы (2 штуки).

- Хвостовик цилиндра.

- Корпус устройства.

- Защитный кожух.

- Устройство с пружиной.

- Стопорный штырь.

- Детали зубчатой передачи.

- Винт с откидной рукояткой.

- Ролики.

Закрепить устройство можно посредством специального винта, но сделать это следует таким образом, чтобы хвостовик механизма заходил в кронштейн. Корпус аппарата необходимо зафиксировать в одном положении с помощью стопорного штыря. С помощью рукоятки можно регулировать перемещение валов аппарата.

Ролики самодельной зиг-машины приводятся в действие при помощи другой рукоятки и посредством зубчато-ременной передачи. При создании собственного станка обязательно проследите за тем, чтобы элементы передачи были закрыты специальным кожухом.

Такой элемент строения обязательно сделает работу оператора более безопасной. Для детального ознакомления посмотрите соответствующие видео, в которых на просторах интернета нет недостатка.

Видео: ЗИГ машина самодельная ручная.

Как изготовить зиговочное оборудование своими руками

Приобретение серийного зиговочного станка даже ручного типа имеет смысл в том случае, если работа с листовым металлом входит в сферу вашей профессиональной деятельности. Во всех остальных случаях, если такое оборудование необходимо для выполнения несложных работ по дому, лучше изготовить его своими руками, тем более, что сделать это не так уж сложно

Что важно, подобная машина своими руками может быть выполнена из очень доступных и недорогих материалов

Прежде чем приступать к самостоятельному изготовлению станка для зиговки, необходимо найти чертежи такого устройства, при этом за основу можно взять и серийное оборудование. Сделать это несложно, так как чертежи машин и даже видео-инструкции многие домашние умельцы выкладывают в интернет.

Схема зиговочного станка

Чертеж вала (верхний вал изготавливается без места под посадку ручки)

Чертеж корпуса вала

Станина зигмашины: высота 25 см, ширина определяется высотой коробки

Упорно-ограничительный щит: размеры 18х20 см, толщина 0,2-0,3 см. Боковые распорки приварены

Подходящую рукоятку можно подобрать отдельно, чтобы не заниматься самостоятельным изготовлением

Чертеж рабочих роликов станка

Чтобы собрать свой зиговочный аппарат (даже станок простейшего ручного типа) вам потребуется подготовить следующие конструктивные элементы машины:

- корпус устройства с защитным кожухом;

- кронштейн;

- хвостовик цилиндрической формы;

- два рабочих вала;

- стопорный болт;

- винт, оснащенный откидной ручкой;

- устройство пружинного типа;

- элементы зубчатой передачи;

- непосредственно сами ролики.

Самодельный зиговочный станок с ручным приводом

Крепление устройства осуществляется при помощи специального винта, при этом хвостовик механизма входит в чашечку кронштейна, вокруг которого корпус станка должен свободно проворачиваться. Фиксация корпуса устройства в определенном положении выполняется при помощи стопорного болта. За перемещение верхнего вала станка относительно нижнего отвечает пружинный механизм, приводящийся в действие посредством вращения рукоятки.

Для приведения во вращение рабочих роликов машины используется другая рукоятка, которая связана с рабочими валами посредством зубчатой передачи. Чтобы сделать работу оператора такого станка более безопасной, элементы его зубчатой передачи закрывают защитным кожухом. В интернете можно без особых проблем найти видео-ролики, в подробностях демонстрирующие процесс изготовления самодельного зиговочного оборудования.

Самодельная зиговочная машина с электроприводом

Процесс обработки заготовок из листового металла, выполняемой на зиговочной машине, с подробностями которого также можно ознакомиться по видео, выглядит следующим образом:

- на заготовку предварительно устанавливается упор, положение которого можно регулировать при помощи специальных винтов;

- обрабатываемый край детали устанавливается на нижний ролик;

- при помощи вращения рукоятки на край заготовки опускается второй ролик;

- вращая рукоятку станка, ролики и зажатую между ними деталь приводят в движение.

Зиговочный станок представляет собой специальное устройство, предназначенное для выполнения зиговки. Зиговка – это относительно простой процесс, который выполняется над деталями из листового металла и заключается в нанесении на эти детали сплошных выступов и углублений.

Вместе с тем для его полноценного осуществления необходимо специальное устройство – ручной или автоматический зиговочный станок. Современный рынок предлагает множество подобных станков самых разных модификаций. Для тех, кто решил сделать такое устройство своими руками, мы предоставляем детальную инструкцию.

Сообщений 1 страница 30 из 1397

Поделиться12006-05-11 20:00:51

Фото и рисунки виско-машин и механизмов. Скачивайте как обычный файл (Сохранить объект как. ). Меняем «html» на «rar». И архиватором смотрим. Всё.

Отредактировано MRACOBESSS (2009-11-29 17:17:54)

Поделиться22006-05-11 20:06:36

Фото и рисунки виско-машин и механизмов.

Поделиться32006-05-11 20:09:00

Фото и рисунки виско-машин и механизмов.

Поделиться42007-02-21 03:11:13

Поделиться52007-08-23 20:31:45

классная штучка а кто как считает можно такую штуку замутить дома я думаю реально

Поделиться62007-09-01 01:24:26

Поделиться72007-09-01 16:49:46

Нидки когда скручивуюца с порохом потом проходят под машинай, где стоит тазик с НЦ или другим клеем.

Отредактировано Cerega (2007-09-01 16:50:47)

Поделиться82007-09-01 18:12:47

Поделиться92007-09-05 00:26:04

Поделиться102007-09-06 19:20:16

Поделиться112007-09-06 21:37:51

Поделиться122007-09-07 08:25:25

Отредактировано MRACOBESSS (2009-11-29 17:20:43)

Поделиться132007-09-08 10:40:23

вот ссылка на сайт где есть фотки и видео самодельной машины виско https://moiapirka.narod.ru/viscc.html

Поделиться142007-09-12 16:45:26

Поделиться152007-09-12 18:50:20

Поделиться162007-09-12 20:17:37

Отредактировано MRACOBESSS (2009-11-29 17:22:44)

Поделиться172007-09-12 21:36:06

Синтетика плавится, в китайских фитилях используются ХБ нитки

Поделиться182007-09-13 00:36:50

Поделиться192007-09-13 18:39:57

Питросян ты прав, но надо чуть по другому. Нужно взять мякоть, добавить декстрина, потом смешать смесь с водкой, а затем высушить и заново размолоть, это будет что надо.

Поделиться202007-09-13 18:43:49

я седня намотал метров 15 на машинке работает хорошо лил состав мякоть + лак нц + растворитель отлично наматывается ровно скручивается единственное я лил в обе воронки и на верхних и на нижних нитках за неимением хб ниток использую синтетику посмотрим что получается сохнет а так похоже на черный щнурок со всех сторон обмазаный мякотью с лаком единственное растворитель в кашице залитой быстрее состава выберает приходится периодически подливать чтоб жидкий был не знаю что получил завтра послезавтра расскажу

Поделиться212007-09-13 20:07:49

ЭТО ТЫ ИЗ ШПРИЦА ЗАЛИВАЛ.

Поделиться222007-09-14 18:07:44

Поделиться232007-09-14 18:36:02

Не может быть, чтобы у вас ХБ ниток не было.

Как склеить ленту для шлифовального гриндера самостоятельно

Ленточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок.На заметку! Для склеивания ленты ни в коем случае нельзя использовать клей «Момент».

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Классификация зиговочного оборудования по типу привода

Наиболее простой как по своей конструкции, так и по принципу действия, является зиговочная машина ручная. Все манипуляции с таким оборудованием, как следует из его названия, осуществляются вручную. К таким манипуляциям, в частности, относятся: прижим валов с рабочими роликами, для чего используется специальная рукоятка, расположенная в верхней части устройства; прокручивание роликов вместе с зажатой между ними заготовкой: такое действие также выполняется посредством специальной рукоятки рычажного типа.

Для эффективного использования зиговочного станка простейшего ручного типа требуются определенные навыки и сноровка, так как его оператору необходимо одновременно крутить рукоятку и удерживать обрабатываемую заготовку в требуемом положении, тем самым задействовав обе руки. Ручная зиговочная машина по причине невысокой мощности установленного на ней привода может использоваться для обработки листовых заготовок, толщина которых не превышает 1,5 мм.

Ручной зиговальный станок подходит для периодического использования в домашней мастерской

Более мощной, производительной, но и более дорогой по своей стоимости является зиговочная машина с электроприводом. Такие зиг машины правильнее всего относить к оборудованию электромеханического типа, так как в их конструкции присутствует и ручной механический привод, который обеспечивает сжатие листовой заготовки между рабочими роликами. За счет электрического привода такого оборудования происходит вращение рабочих роликов и, соответственно, вращательное движение обрабатываемой заготовки.

Включение и отключение электрического привода машины осуществляется посредством ножной педали, благодаря чему обе руки оператора всегда остаются свободными для выполнения манипуляций с обрабатываемой деталью. Наличие электрического привода, которым оснащены подобные зиговочные станки, как уже говорилось выше, значительно повышает их производительность, что дает возможность успешно применять эти машины для оснащения предприятий, производящих металлопродукцию крупными сериями. Кроме этого, мощность такого станка позволяет применять его для обработки заготовок из листового металла, толщина которого доходит до 5 мм.

Электромеханические зиговальные машины, как правило, могут оснащаться дополнительными приспособлениями для обработки заготовок сложной конфигурации

Зиговочные машины могут оснащаться и гидравлическим приводом, который еще больше увеличивает мощность оборудования. Технические возможности подобных машин позволяют успешно использовать их для обработки листового металла даже достаточно значительной толщины. Гидравлический привод зиговочного оборудования данного типа отвечает за прижим рабочих роликов к поверхности заготовки, а их вращение и, соответственно, движение обрабатываемой детали обеспечивает приводной механизм электрического типа. Несмотря на все преимущества, которыми отличаются гидравлические зиговочные машины, имеют они и недостатки: большие габаритные размеры и значительную массу, поэтому такое оборудование в основном используют крупные производственные предприятия.

Виды зиг машин

электромеханический зиговочный станок

Зиговочные станки различаются по виду приводов:

- ручные;

- гидравлические;

- электромеханические;

- с управлением ЧПУ.

Ручная зиговочная машина позволяет работать с тонким листом, не более 1,2 мм. Рабочие валы, на которые надеваются ролики, сближают между собой с помощью специальной ручки. Вращаются валы также вручную. Зиговочная машина крепится с помощью струбцины к устойчивой горизонтальной поверхности. Ее преимущество в мобильности и компактных размерах. Недостаток в том, что оператор должен одновременно придерживать листы и прокручивать ручку. Что требует некоторых навыков управления.

Зиговочные станки с ручным управлением подойдут для мелких производств и работ на высоте.

Гидравлическое и электромеханическое оборудование гнет листы до 4 мм толщиной, его применяют на крупных производствах. Вращение валов происходит за счет двигателя, а частотный преобразователь позволяет изменять скорость работы. Управляется оборудование с пульта или педали, полностью освобождая руки оператора. Основной привод защищен от перегрузки специальным механизмом. Гидравлические станки выполняются только стационарными, прижимной ролик опускается посредством гидроцилиндра, без труда сгибая толстые металлические листы. Ролики вращаются электромотором, его комбинация с гидроцилиндром обеспечивает максимальную производительность при меньшем потреблении электроэнергии, нежели электромеханическими.

Зиговки с ЧПУ используются при изготовлении крупных партий однотипных, стандартных изделий. Компактные модели с ЧПУ оснащаются микропроцессором и конроллером с интеллектуальным управлением. Программный контроллер запоминает записанные оператором операции и повторяет силу прижима и скорость обработки множество раз. Многие модели работают в нескольких режимах: автоматическом, ручном и обучающем. Регулировка скоростей осуществляется плавно до 30 метров в минуту. Чтобы станком было проще управлять, он оснащается эксцентриком.

Область применения

Чаще всего зиговочные станки применяют в строительной сфере. Посредством такого аппарата можно изготовить целый ряд просто незаменимых конструкций: элементы воздуховодных систем, водосточные трубы, запчасти для теплотрасс. В этой сфере деятельности используют в основном ручные зиговочные станки. Они стоят относительно дешево, обладают небольшими габаритами. Кроме того, для их использования не надо подводить электричество.

При помощи зиговочных станков часто обрабатывают детали цилиндрической формы. Ролики такого станка во время прохождения через цилиндр делают на нем специальные замки, к которым и крепятся другие детали. Такой метод обработки оказывает меньшее отрицательное действие на заготовку, чем сварочный процесс. Еще одним преимуществом зиг-машины считают отсутствие необходимости в дополнительных расходных материалах.

Кроме того, классический зиговочный станок может быть усилен дополнительным оборудованием, которое значительно расширит его функциональные возможности. С помощью модифицированной зиг-машины можно выполнять гибку металла, его профилирование. Зиг-машины могут быть ручными и оснащенными автоматизированной системой управления.

Самодельная зиг-машина

Надежный зиговочный станок можно сделать, пользуясь предложенными чертежами. Они уже не раз опробованы своими руками и получаются достойные устройства. Можно дополнить предложенный чертеж устройством подъема прижимного вала, подшипниками и креплениями роликов и колес на резьбу.

- Прижимной вал имеет ход 12 мм. Нижний валик фиксируется на основании неподвижно. Чтобы валы не сдвигались во время работы, предусмотрены боковые упоры. Упорные втулки предупреждают передвижение вальцов в корпусе. Заменяя шайбы, можно изменять зазор рабочих роликов. Диаметр зубчатых колес должен составлять приблизительно 6 см;

- вал выполняется из двух элементов. Верхний — прижимной выполняется без посадочного кружка для ручки;

- колеса с зубьями фиксируются любым удобным методом, в процессе эксплуатации демонтироваться они не будут;

- для фиксации роликов используем шплинт, под который отмечаем и высверливаем отверстия. Необходимо учесть толщину шайб и длину рабочих роликов;

- коробка изготавливается из металла толщиной до 5 мм. Высота коробки составляется из высоты валов, зазора между ними (около 1 см) и 1,5 см для подъема прижимного вала. Верхнюю крышку можно сделать съемной, так удобнее устанавливать валы;

- станина представляет собой две пластины, соединенные так, чтобы в разрезе получилась буква Т. Высота ее приблизительно 25 см, ширина определяется размерами корпуса. Соединять между собой станину можно любым способом. Удобно, если она сборная.

- ограничительный щиток вырезаем приблизительно 18 х 12 см из металла толщиной 3 мм. Посередине вырезаем отверстия под ролики. По краям привариваем штанги;

- рукоятку можно взять от старой мясорубки или сварить самостоятельно длиной около 30 см;

- ролики тоже придется делать самостоятельно. Если планируется интенсивно использовать зиговочный станок, желательно подобрать закаленную сталь. Главный поперечник ролика должен совпадать с расстоянием между центрами зубчатых шестеренок, когда они сцеплены для работы. Шплинты можно заменить простыми гвоздями или шпильками.

Станина может быть своими руками выполнена без чертежа в форме скобы из листа или трубы квадратного сечения. Ширина скобы определяет длину валов. Шестеренки ищем на свалке подержанных мотоциклов. Валы вытачиваем уже под готовый внутренний диаметр шестеренок. Под передний подшипник прижимного вала устанавливаем подвижную опору, чтобы проще было вынимать материал.

Но основное внимание при изготовлении станка своими руками нужно уделить вытачиванию и полировке роликов. Можно сразу сделать несколько пар различных профилей

Видеоролик о электромеханическом зиговочном аппарате с дополнительными приспособлениями и замене роликов на нем:

Зиговочная машина — это специализированное оборудование, позволяющее выполнять такую технологическую операцию, как зиговка. Этот метод обработки, которой подвергаются заготовки из листового металла, не представляет особой сложности в технологическом плане, но для осуществления подобной обработки необходимо использование специальных машин. Такое оборудование, представленное на современном рынке большим разнообразием серийных моделей, может быть оснащено ручным, электрическим или гидравлическим приводом. При желании простейший зиговочный станок несложно изготовить своими руками.

Работа зиговочной машины: нанесение двойного круглого фальца на заготовку цилиндрической формы

Виды роликов для зиг машин

ролики для зигмашины

Производители могут менять маркировку выпускаемых роликов, приводим наиболее распространенные наименования.

- V — для оформления кромок изоляционных коробов и труб, накатывания проволоки с помощью ZB ZA;

- S — для производства зигов-стопоров и ребер жесткости;

- SK — для выполнения ребер прямоугольного сечения. Широкие ребра используются для фиксации каучуковых уплотнителей при изготовлении вентиляционных каналов круглого сечения;

- E, EV — гофрируют края труб, делая поперечник меньше для раструбных соединений. Используются для изготовления вентиляционных и водосточных труб и дымоотводов. Вальцы EV выполняют одновременно стопорное ребро и гофрирование;

- BC — загибают кромки на деталях плоской формы для отбортовки элементов воздуховодов прямоугольного сечения, используются при изготовлении заглушек круглой формы;

- KA — в набор входят четыре ролика (две пары) для соединения патрубков круглого сечения с дальнейшей точечной сваркой. Выполняют соединение с нахлестом от 8 до 12 мм, используются при изготовлении небольших серий воздуховодов и дымоотводов;

- BS, F — выполняют двойной фальц вертикального замка с высотой отбортовки от 4 до 12 мм, она подбирается с учетом толщины материала;

- BB — выполнение отбортовки кромок врезок различной формы, включая тройники, а также для загиба короткого фальца вертикального замка;

- KB — осаживание вертикального замка. Фальцы замка выполняются на вальцах ВВ, ВS и F. Они применяются для соединения отводов и переходов вертикальных фальцев, деталей водосливов и воздухоотводов;

- BD — выполняют отбортовку кромок труб круглого сечения большой длины;

- ZB, ZA — закатывают по кромке трубы проволоку. Предварительно кромка подгибается на роликах V. Эта процедура необходима для увеличения жесткости труб из тонких листов металла, она производится исключительно на зигмашинах;

- AV — сопряжение врезок в вентиляционные заготовки винтовым способом, обеспечивает герметичность;

- DIN 71550 — выполняет полукруглые ребра на заготовках труб небольших поперечников для крепления гибкого шланга. Минимальный поперечник трубы составляет 1 см, работает по любым видам металла. Такой тип вальцов совместим не со всеми типами оборудования;

- M — выполняют отрезание заготовок труб по поперечнику. В комплекте с держателем из листов вырезает кольца.

Чтобы зиговочный станок выполнял резы качественно, его необходимо оснастить параллельным прижимом вальцов. Полукруглый упор — это дополнение к роликам ВВ. Он используется для внешней отбортовки в вырезах круглой формы плоских деталей.

Особенности конструкции

Классическая конструкция имеет следующие особенности:

- Основным конструктивным элементом можно назвать сочетание двух пластин. Многие производители проводят создание этих пластин прибегая к методу гидроабразивной резки. Рассматриваемый метод имеет высокую точность.

- В образованном пространстве между двумя пластинами расположены два вала, которые и являются основным элементам, контактирующим с заготовкой.

- Из двух установленных валов верхний подвижный. Его передвижение происходит за счет специального прижима винтового типа. Отметим, что качественная зиг машина самодельная должна оказывать равномерное воздействие на всю заготовку, так как только в этом случае получается качественная зига.

- Главным параметром, который можно устанавливать при помощи блока управления, ручной или автоматический, является глубина зигования.

Форма зига может быть различной, зависит от вида установленных роликов. Поэтому создавая зиговочный станок своими руками следует предусмотреть возможность замены роликов.

Ролики зиговочных станков

Особенности самодельных вариантов исполнения

Зиг машина своими руками может быть создана только при использовании подготовленных чертежей и проектов

В рассматриваемом случае уделим внимание на нижеприведенные моменты:

- Прижимной вал должен иметь ход не менее 12 миллиметров. Как правило, прижимной вал находится сверху, нижний неподвижный.

- Есть также и боковые упоры, которые позволяют исключить вероятность сдвига вала во время обработки. Зиговка своими руками создают так, чтобы при замене шайбы можно было изменить зазор расположения рабочего ролика.

- При рассмотрении того, как создается зиг машина своими руками, отметим, что понадобятся зубчатые колеса с диаметром около 6 сантиметров для передачи усилия.

- Валы рекомендуется крепить так, чтобы можно было заменить при необходимости. Что касается зубчатых колес, то в процесс эксплуатации не нужно быть проводить замену – только при обслуживании конструкции. Зиговочная машина ручная своими руками должна создаваться с учетом того, что время от времени придется выполнять обслуживание.

- Рекомендуется проводить крепление через шплинт, под который можно создать при помощи сверла специальное отверстие. При создании посадочного отверстия учитывается толщина используемых шайб и длина рабочего ролика.

- Коробку можно создать из металла, который имеет толщину 5 миллиметров и больше. При расчете высоты коробки учитывается высота вала, создаваемый зазор.

- Станина создается так, чтобы в разрезе получалась буква «Т». Довольно часто создается станина высотой около 25 сантиметров. Ширина станины разрабатывается под поставленные задачи. Все элементы могут соединяться между собой различным методом: сваркой, сочетанием болта и гайки и так далее. Отметим, что чаще всего зиговочный станок ручной своими руками создается путем применения болтов и гаек – сборная конструкция более проста в эксплуатации, но обладает куда меньшей жесткостью чем сварная и требует периодической проверки степени зажима всех крепежных элементов.

- Ограничитель создается из металла, толщина которого составляет примерно 3 миллиметра.

- Рукоятку можно взять из других различных приспособлений.

Следует уделить внимание тому, что ролики также придется создавать своими руками, для чего нужно иметь токарное оборудование. Они сменные, выбираются в зависимости от поставленных задач при производстве

Чертежи роликов для зиг машины с размерами можно скачать из интернета, производство проводится при использовании проката из закаленной стали.

Вышеприведенная информация всецело описывает то, как сделать зиг машину своими руками, какими особенностями она обладает и для каких целей используется.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Зиговочная машина — это специализированное оборудование, позволяющее выполнять такую технологическую операцию, как зиговка. Этот метод обработки, которой подвергаются заготовки из листового металла, не представляет особой сложности в технологическом плане, но для осуществления подобной обработки необходимо использование специальных машин. Такое оборудование, представленное на современном рынке большим разнообразием серийных моделей, может быть оснащено ручным, электрическим или гидравлическим приводом. При желании простейший зиговочный станок несложно изготовить своими руками.

Работа зиговочной машины: нанесение двойного круглого фальца на заготовку цилиндрической формы

Что нужно знать при работе на зигмашине домашнего изготовления?

Зиг станок, изготовленный самостоятельно, по принципу работы ничем не отличается от заводского, но все же имеет некоторые нюансы, что необходимо учитывать. Это такие, как:

- Деталь, которая подлежит обработке, должна быть очень надежно зафиксирована.

- Подготовленную заготовку нужно поместить между, имеющими валиками и закрепить с помощью специального упора.

- Процесс заключается в регулировке верхнего валика, который приводится в действие посредством рукоятки.

Во избежание травмирования необходимо обязательно закрыть все детали крутящего механизма защитным кожухом. Одним из самых главных достоинств этого оборудования является то, что при его использовании на применяемый материал не возлагается воздействие высоких температур.

А также не требуется дополнительных финансовых затрат, к примеру, не нужно использовать топливо или большое количество электроэнергии. А если использовать ручной зиг станок, то потребуется только лишь физическая сила.