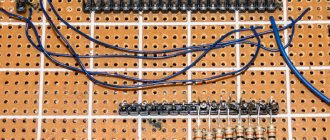

В данном руководстве рассматривается процесс изготовления гибких печатных плат. Данная технология проверялась в течение нескольких лет и потому может приниматься на вооружение другими.

Для выполнения проекта нам понадобится:

- Восковой принтер или любой другой предпочитаемый метод переноса тонера (В данном учебном материале предлагается использовать даже струйный принтер)

- Гибкий материал Pyralux (Dupont больше не предоставляет бесплатные образцы. Данный материал можно приобрести в Adafruit или eBay)

- Хорошо вентилируемое помещение

- Защитная спецодежда (защитные очки, перчатки, халат, щиток для лица)

- Соляная кислота

- Перекись водорода

- Ацетон (Средство для удаления лака также может подойти).

Вы должны заранее решить, что данный метод будет вам пригоден. Исходя из опыта, подобные гибкие платы очень легко изготавливать. Можно делать очень сложные схемы (Я обычно использую компоненты серии 0604). Но, исходя из личного опыта, они получаются не очень долговечными. Со временем на таких гибких схемах появляются крошечные трещинки, где соприкасаются гибкие и жесткие материалы. Результаты данного метода вполне приемлемые, но если вам потребуется более надежная схема, тогда используйте стандартные печатные платы. (DuPont продает различные материалы, которые позволяют склеить проблемные места, но я еще их не тестировал. Также могут пригодиться некоторые типы эластичного покрытия, но они также не проверялись).

Порядок восстановления

Прежде, чем припаять шлейф у дисплея, например, следует зафиксировать на изолирующей пластинке подлежащий восстановлению участок. Для этого удобнее всего воспользоваться двухсторонней клейкой лентой.

Закрепление гарантирует механическую жесткость во время пайки и в будущем обеспечит дополнительную прочность паяного соединения.

После этого нужно поместить участок с нарушенным шлейфом под экран с линзой микроскопа и посредством хорошо отточенного скальпеля очистить место контакта от слоя изоляции (примерно1-1,5 мм от разрыва). Затем при помощи кисточки нанести на очищенный контакт тонкий слой подготовленного ранее канифольного раствора.

После основательного прогрева паяльника его жалом с небольшим количеством припоя надо дотронуться до подготовленных к пайке участков. При излишках припоя их удаляют, поскольку иначе можно будет перемкнуть ими соседние дорожки. Вслед за этим берётся кусочек проводника с освобождённой от лака и хорошо залуженной жилой, которая затем прикладывается к одному из концов шлейфа.

В заключении, отмерив длину жилы по размеру контакта и откусив бокорезами её остатки, можно будет припаять второй конец к ответной части восстанавливаемого участка.

Разборка

Внутри собственно ничего особенного. Стандартные потроха для си-ди плеера — головка с механическим приводом и электроника.

Еще до разборки было установлено, что перебита половина шлейфа, идущего к головке. К сожалению самую первую фотку, как выглядел шлейф изначально я потерял((

Мне повезло, т.к. шлейф был односторонним, хотя встречаются и двухсторонние. Если проводники проходят с двух сторон, то возможность ремонта такого шлейфа сильно усложняется. Хотя все зависит от ловкости рук и ширины проводников. Я с таким не сталкивался. Обычно двусторонние шлейфа используют в сотовых телефонах и ноутбуках для экономии места.

Сам плеер достался мне уже в плачевном состоянии и долгое время приспокойно лежал на полочке. Как можно было умудриться так порвать шлейф я, честно говоря, даже не понимаю.

Вот головка плеера с порванным шлейфом. Были обрезаны все лохмотья и поврежденные места. Сейчас я покажу как починить шлейф.

Как припаять шлейф матрицы к плате лед телевизора

» Статьи » Как припаять шлейф матрицы к плате лед телевизора

Матрицы на ЖК телевизоры стоят очень дорого. Поэтому замену матриц в нашем городе практически никто не производит. Телевизоры с битыми матрицами идут на запчасти. Мы тоже скупаем такие телевизоры.

Но есть у матриц жк телевизоров дефекты, которые можно устранить. Один из таких дефектов это плохой контакт между шлейфом и планкой матрицы, которую иногда также называют TCON. Шлейф приклеен к матрице анизотропным клеем. И в принципе он неплохо держит. Но все же иногда контакт нарушается, особенно если в телевизоре неоднократно и неаккуратно снимали матрицу для ремонта подсветки дисплея — замены светодиодов. Также эту операцию приходится делать при ремонте планки дисплея после попадания жидкости, которая стекает с матрицы по шлейфу прямо на эту планку. Ну или просто форс-мажор и шлейф отклеился.

Если этот шлейф оторвался от самой матрицы, то тут ничего надежного, чтобы дать гарантию, придумать не получится. Приклеить такой шлейф к ЖК матрице без специального оборудования не реально. А вот к дисплейной планке очень даже возможно. На фотографиях ниже вы можете увидеть этапы ремонта матрицы ЖК телевизора LG 40 дюймов, у которой нарушился контакт между дисплейной планкой и шлейфом. Шлейф аккуратно отклеивается и отрезается полоска в 1мм. Затем счищается клей. Шлейф и контакты на планка залуживаются и припаиваются.

Самостоятельный ремонт

Перед тем как определиться с вопросом, можно ли запаять шлейф самостоятельно – важно учесть следующие факторы:

- степень его повреждения;

- сложность разборки гаджета (телефона);

- срочность предстоящих работ.

Так, если в мобильном устройстве не действует всего лишь одна кнопка – паять весь шлейф целиком, возможно, не потребуется. В этом случае достаточно будет перепаять подводку только к одному контакту.

Клавиатуры

Частыми клиентами мастерских с вопросом, как восстановить шлейф на клавиатуре, становятся любители компьютерных игр и постоянных переписок. Это обычная практика, когда клавиатура после нескольких лет активного использования приходит в негодное состояние.

Перетертый шлейф придется заменить. Для этих целей потребуется медная проволока подходящего сечения. Сам контакт плоский и расположен по всей площади печатной платы, отвечающей за передачу информации после нажатия на конкретную кнопку на клавиатуре. Потребуется зачистить слой лака и удалить перетертый провод. После этого на его места ставится новый и фиксируется токопроводящим клеем. Затем наносится технических лак.

Восстановить шлейф клавиатуры нетрудно. При правильном выполнении действий операция займет не более 30-40 минут. Главное, чтобы все контакты были хорошо обработаны лаком и клеем.

Делаем гибкую печатную плату

Материал по мотивам методики создания магнитопланарных излучателей для наушников и колонок. Подход имеет широкий спектр применения, не только для создания электроакустических систем. Например, для гибких шлейфов взамен порванных, антенн и прочего, на что хватит воображения и терпения. Один из вариантов использования фоторезистивного метода вместо популярного ЛУТ.

Введение

Все началось с поиска если не идеального, то хорошего звука. В моей предыдущей статье я сделал ссылку на эту разработку и пообещал выпустить эту статью. Сразу хочу поблагодарить сообщество энтузиастов, создающих магнитопланарные излучатели, вдохновивших меня на создание очередного велосипеда. А также запоздалая благодарность к предыдущей статье, вновь за вдохновение, сообществу, занимающемуся созданием ленточных драйверов. Но, однако, вернусь к теме.

Необходимость в тонкой гибкой печатной плате (PCB), коей и является, по сути, магнитопланарная катушка, может возникнуть много где и много у кого. В случае большой серии изделий самым разумным шагом является заказ у крупного производителя, но на более ранних стадиях работы весьма разумно выглядит создание этой платы самостоятельно.

Однако, данное занятие требует весьма значительных вложений сил, денег и времени, так что насчет оптимальности ещё есть о чем поговорить. Мой подход совместим для работы с весьма и весьма тонкими пленками и слоем металла, к тому же имеет весьма большую точность. Правда эта точность по факту ограничивается огромной кучей факторов, с которыми, тем не менее, можно бороться. Теоретически неустранимое ограничение — разрешение фоторезиста, обычные листы которого имеют показатель что-то порядка 50 мкм. Конечно, в гаражных условиях это недостижимая утопия, для показателя хотя бы в 100 мкм нужны условия, приближающиеся к т.н. чистой комнате. По итогу обычно можно получать платы с шириной дорожек порядка 0.3-0.2 мм в условиях достаточно подготовленного места, относительно чистого (никаких котов!) и при наличии всех инструментов.

А в данной методике используется большой набор инструментов. Понадобится.

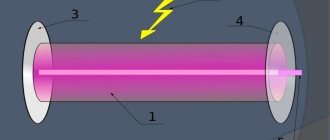

- ЧПУ станок с лазером 405 нм. Я использовал 450 нм, это неверно, но тоже работает (об этом позже). Обязательно использование защитных очков! Мощность — 50 мВт. Важно наличие качественной оптики.

- Пленочный фоторезист. Аэрозольный не подходит. Не наткнитесь на просрочку, фоторезист хранится относительно недолго.

- Раствор для травления. В случае алюминия — медный купорос достаточной степени очистки, это важно, тот что продается в дачных магазинах, как правило, с большой примесью железного купороса, его можно отличить по более зеленому цвету, он травит сильно хуже. В случае меди всё, что и обычно.

- Гидроксид натрия. Щелочь для смывания фоторезиста. Лучше брать чистый, а не в смеси а.к.а. крот. Едкая субстанция, работайте в перчатках.

- Фен.

- Утюг.

- Ровная, чистая, термостойкая поверхность для работы.

Техпроцесс

Фоторезист

Для начала нужно составить топологию и создать программу для ЧПУ. Это весьма важный этап и не стоит его недооценивать. Дело все в том, как лазер индуцирует фоторезист.

Пятно лазера может иметь совершенно разную форму и интенсивность, далекую от идеальной. Здесь важно учитывать особенности вашего лазера. Например, мой китайский лазер имеет отвратительную оптику с огромным пятном фокуса и кривым распределением пучка, так что пришлось импровизировать. Чтобы частично исправить недостаток этой оптики, я сделал следующее — взял лист фольги, сделал в нем аккуратную маленькую дырочку и поставил после выхода лазера. Таким образом удалось получить очень маленькое пятно лазера с относительно равномерным световым потоком. Мой лазер также не подходил по длине волны (450 нм) и мощности (1 Вт), но это я исправил, частично перекрыв поток лазера и снизив мощность на самый минимум.

Чтобы получить максимальное качество засвета, необходимо минимизировать тепловую активацию фоторезиста и паразитный засвет. Тепловая активация фоторезиста снижается путем кратного уменьшения мощности и добавления пары дополнительных проходов.

Паразитную засветку я уменьшил так. Вместо нанесения фоторезиста непосредственно на печатную плату, я взял нужный кусок фоторезиста, под него подложил материал, поглощающий световое излучение (лист бумаги с тремя слоями тонера на нем) и, придавив сверху стеклом, отправил под лазер. Темный материал удаляет большую часть энергии, не позволяя отраженному свету засветить то, что не нужно. Чем лучше этот поглощающий материал, тем точнее и тоньше получается дорожка. Мой вариант с листом бумаги и тонером не идеален, под лазером углерод начинает сам излучать свет, хоть и не в том диапазоне, в котором активируется фоторезист, но частично все-таки пересвечивает. Что же касательно длины волны, как вообще 450 нм могут засветить фоторезист? На самом деле в моем случае активация происходила тепловой, а не световой энергией. Здесь свои особенности и так лучше не делать, а брать лазер точно под фоторезист. Иначе снижается качество границы дорожки и сложнее сделать тонкие промежутки между ними.

И так, на выходе получаем простой лист засвеченного фоторезиста. Строго говоря, он так может храниться в подходящих условиях до истечения срока годности, что оказалось довольно удобно — заготовить засвеченный фоторезист, а потом по мере необходимости использовать.

Подготовка основы

В моем случае использовался алюминий по причине лучшей доступности и простоты и скорости травления. Я брал обычную пленку для запекания, она выдерживает нагрев до 200 градусов, что при последующей пайке играло мне на руку. Кроме того, она достаточно тонкая и неплохо подходила под мои задачи. В вашем случае это может быть что угодно, хоть кусок скотча, хотя пайку он переживает плохо. Можно использовать фольгированные материалы, но иногда это ввиду каких-то требований невозможно или нецелесообразно, и иногда можно делать металлизацию самостоятельно.

В моем случае наносился слой фольги на пленку. Я нашел весьма хороший вариант для себя — УФ клей для модулей смартфонов. Также может подойти клей марки БФ-6.

Удобство УФ клея в том, что он не затвердеет раньше времени и идеально подошел по механическим характеристикам, легко смывается ацетоном. Какой бы вы клей не выбрали, склеиваем по инструкции, делая как можно меньший равномерный слой между диэлектриком и металлом.

Нанесение фоторезиста

Важный и ответственный этап. Он заключается в правильной склейке готового фоторезиста на подготовленную основу. На самом деле это такой же важный этап и для традиционного способа, который подразумевает предварительное нанесение фоторезиста на основу. Крайне важно не допустить мелких пузырей. Это сложно, так что достаем утюг. Он выполняет сразу две задачи — надежную склейку фоторезиста с металлом и, при должной сноровке, поможет выгнать пузыри из слоя между металлом и фоторезистом в слой между фоторезистом и внешней защитной пленкой, где этот пузырек безвреден. Важно не перегревать фоторезист, он может активироваться там, где не надо. Действуем аккуратно и короткими подходами для остывания, разглаживая фоторезист, из центра на края. Лучше всего это делать через слой бумаги, так как фоторезист обязательно проступит из-за краев защитной пленки и начнет клеиться ко всему, что достанет.

Промывание

На самом деле тут всё делается по инструкции к фоторезисту. Просто мешаем щелочь в нужных пропорциях, и ждем растворения не активированного фоторезиста. Это происходит быстро и важно не прозевать. Иначе вообще весь фоторезист отойдет от металла. Если все-таки немного упустили момент и пара дорожек начала отходить, не страшно, не всё потеряно.

Берём фен (можно обычный бытовой) и тщательно просушиваем фоторезист. Просушили, теперь снова тщательно пройдитесь утюгом через ту же бумагу. Здесь уже можно прижимать утюг более тщательно. Это обеспечит хорошее прилипание даже отошедшего фоторезиста. На крайний случай можно заделать пропуски маркером. Обязательно проконтролируйте качество смывания не активированного фоторезиста. После просушки можно повторить смывание.

Травление

Травление производится в соответствии с металлом, нанесенным на подложку. В моем случае травился алюминий с помощью раствора медного купороса. Происходит реакция восстановления меди из раствора с замещением его в сульфате алюминием. Так как алюминий очень хороший восстановитель, травится он очень быстро с выделением большого количества медного порошка, который я рекомендую счищать мягкой щеткой с мелкой щетиной. Температура раствора максимальная, в которой сможете комфортно держать пальцы, порядка 40 градусов. Концентрация раствора медного купороса подбирается по правилу: чем больше, тем лучше, лишь бы полностью растворился. Я размешивал в пропорциях 15 грамм купороса на 150 грамм воды, но можно разводить в пропорциях до 30 грамм на 100 грамм воды, чтобы при остывании раствор не становился перенасыщенным.

На гибкой подложке медь я не травил, однако, имею опыт работы с обычным фольгированным стеклотекстолитом и думаю советы здесь будут излишни, так как весь интернет полон рецептами растворов и методиками и все они вполне рабочие, я лично пользовался раствором лимонной кислоты, перекиси водорода и поваренной соли.

На этом этапе важно выдержать время, чтобы не слишком истончить дорожки. Если передержать, то раствор въестся под фоторезист. Я определял готовность визуально, на пленке у меня осталось небольшое количество частичек алюминия. Научился определять это на глаз. Кроме того, скорость зависит от раствора, время травления вам придется подбирать самостоятельно исходя из качества медного купороса, температуры и толщины материала. Ничего страшного в этих частицах нет — они прекрасно смываются с ацетоном вместе с клеем. Особо стойкие перемычки между дорожками я удалял механически ваткой, или же щеткой с тонкими щетинками. При таких размерах полезно иметь увеличительное стекло, иначе можно просто пропустить перемычку или ещё как-то мусор.

Собственно, после промывки растворителем получается готовая гибкая печатная плата. При желании можно паять (но очень аккуратно и быстро, чтобы не расплавить подложку). Как вариант, не лучший, но всё же можно использовать сплав Розе. Или паять обычным припоем, но очень быстро и точечно.

Послесловие

Почему же я не использовал здесь ЛУТ. Главным образом из-за того, что этот метод очень плохо работает с алюминием. Кроме того, добиться высокой точности с ним тяжелее.

Я получил ширину промежутка между дорожками в среднем порядка 0.27 мм, что для домашних условий весьма неплохо. Особенно если учесть перспективы с более конкретным подходом: с точным замером времени на травление, использованием хороших материалов и подходящего оборудования. В общем, фоторезист подходит для гибких материалов так же хорошо, как и для стеклотекстолита.

Неисправности, связанные с повреждением

Определить, что оборудование повреждено из-за шлейфа, достаточно просто. Если рассматривать экран ноутбука или телевизора, то из-за повреждения проводника матрица начнет мигать или частично пропадет изображение. Это связано с тем, что такой канал подключения к основной плате отвечает за проецирование сигнала. Поврежденный участок будет транслироваться с перебоями изображения именно в месте спайки контактов.

В любом из случаев убедиться, что проблема в шлейфе, можно, только разобрав само устройство и проверив напряжение на каждом из его контактов. Обычно такие перебои видны невооруженным взглядом.

Из основных визуальных признаков повреждения выделяются следующие:

- Потемнения в местах, где идет жила шлейфа.

- Изломы и разрывы на ленте.

- Поврежденные контакты в местах пайки.

В любом из случаев обычным клеем такие неполадки не исправить. Здесь потребуется канифоль, олово, спирт и паяльная станция.

Экраны

Вопрос, как восстановить шлейф дисплея, достаточно сложный. Все зависит от марки и модели матрицы и плат, к которым крепится такой экран. Это может быть ноутбук, монитор, планшет, моноблок или телевизор. На каждом из перечисленных устройств используется собственный метод пайки и технология нанесения связующих материалов.

Поврежденные контакты на местах сцепления должны быть полностью очищены. Для этого можно использовать лезвие или скальпель. Затем потребуется зачистить провода для их фиксации на месте пайки с платой. Паяльник лучше использовать с небольшим наконечником, чтобы не допустить попадания олова на другие элементы. Если потребуется нарастить поврежденный участок в случае его обрыва или сгиба, тогда понадобится подобная модель провода. Найти ее можно на радиорынке или в интернете, на тематических ресурсах.

Рассматривая вопрос, как восстановить шлейф на матрице, необходимо перед началом ремонта протестировать каждый подключенный элемент либо контакт. Делается это при помощи вольтметра. Он показывает напряжение на каждом участке. Необходимо это делать для того, чтобы не только найти источник повреждения, но и его причину, которая может быть поврежденной деталью.

Инструменты и материалы

Для самостоятельной пайки повреждённого шлейфа необходимо будет подготовить расходные материалы и инструменты:

- флюсовый спиртовой раствор;

- удобный в обращении пинцет;

- канифоль и легкоплавкий припой;

- провод диаметром 0,15 мм с лаковым покрытием;

- кусок пластины из изолятора (полиамида или каптона);

- миниатюрный паяльник на 10-15 Ватт, скальпель и кронштейн с микроскопом (или лупа).

Помимо этого, для работы потребуются мягкая кисточка, клейкая лента и бокорезы. Большинство материалов всегда есть у домашнего мастера, так что их не придется даже покупать.

Меры предосторожности

Разбирая вопрос, можно ли восстановить шлейф, важно знать, какие могут быть проблемы при этом действии. Самостоятельно не рекомендует проводить пайку проводника в современных смартфонах. В отличие от старых моделей телефона, для ремонта матриц потребуется специальное оборудование. В домашних условиях при помощи паяльной лампы это сделать будет невозможно.

Следует при замене проводника ставить только идентичный. Если заменить его на высоко- или низкопроводимый, в результате скачка напряжения подключенный элемент может полностью выйти из строя. Все зачищенные элементы после замены нужно обязательно покрывать защитным слоем. Нельзя их оставлять открытыми, так как это может привести к перегреву самого проводника.

Ноутбуки

Восстановить шлейф ноутбука можно несколькими способами. Расположенные на материнской плате контакты и провода имеют сменный тип. В случае обнаружения повреждения на них лучше заменить сам провод. Он стоит гораздо дешевле, чем материалы, которые потребуются для его восстановления.

Если комплектующие найти не вышло, можно его заменить. Для этого потребуется подобрать подходящий по сечению провод. Данный метод не подходит для многожильных шлейфов.

Поврежденный проводник извлекается из места контакта на плате. После этого провод в оплетке аккуратно продевается в вилки на местах сцепления. Они используют защелки, поэтому зафиксировать их можно при помощи плоской отвертки.

Если требуется восстановить многожильный шлейф, тогда следует зачистить место повреждения и нарастить обрыв при помощи проводникового состава. Для этих целей часто используется токопроводящий клей.

Немного про шлейф

Шлейфы представляют собой изолированные провода. Они могут быть как одиночными, так и объединенными в одну группу. В телефонах и планшетах они обычно бывают ленточными. Выглядят они как пластиковая лента, но внутри нее проходят медные жилы проводов. Часто именно такой вид шлейфа подвергается различным деформациям – он может быть порван, перерезан, растворен различными жидкостями или может просто отойти от платы. Его можно либо заменить целиком, либо произвести точечный ремонт. Именно разрыв проводов шлейфа является частой причиной того, что планшет или телефон не включается. Поэтому, если вы решили сами разобраться в этой проблеме, а не нести устройство в ремонт, то для начала необходимо разобрать девайс и проверить состояние шлейфа. Обычно для поиска неисправного провода применяют прибор, который называется омметром. Чтобы им воспользоваться, сначала соединительные элементы разгибают в стороны, затем ищут неисправный контакт, который «замерцает».