Название саморез происходит от двух слов — «сам» и «режу». Неспроста элементу крепления, который мы сейчас будем рассматривать, дали название саморез. А ведь так и есть: при вращении и надавливании на него он сам врезается в плоскость и нарезает резьбу в ней. Происходит этот процесс благодаря неимоверной плотности стали марки СТ08КП и СТ10КП.

В целом, производство этих метизных изделий происходит в несколько стадий. Давайте подробно рассмотрим, как делают саморезы и шурупы.

Первая стадия — изготовление заготовки, так называемой болванки под будущий шуруп. На этой стадии формируют основные составляющие элементы и параметры шурупа: шляпку, наконечник и длину стержня. Диаметр шурупа зависит от толщины используемой проволоки.

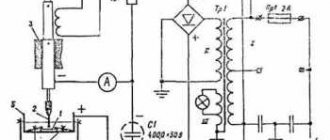

Вторая стадия — нарезание резьбы на стержень. Как и изготовление болванки, так и нарезка резьбы осуществляется специальными автоматами. Болванки засыпаются в специальную ёмкость автомата, с помощью вибрационного транспортёра подаются поштучно в отсек для нарезки резьбы. Стоит заметить, что рабочие органы автомата подают болванки в одном направлении относительно рабочих элементов — плоских плашек. Плашки плотно врезаются в стержень шурупа и перемещаются перпендикулярно оси. Размеры плашек точно соответствуют параметрам резьбы шурупов.

Благодаря острому наконечнику и твёрдой поверхности, которая подвергается обработке при высоких температурах (закалке), саморез способен просверливать как мягкие материалы, так твёрдые. Причём, чтобы стержень самореза мог вкручиваться в плотные поверхности, его острый конец изготавливают в форме сверла. Саморез при вращении образует отверстие, которое в точности совпадает с его диаметром. Следует заметить, что острая форма наконечника формируется на начальной стадии производства, а нарезание резьбы на следующем этапе.

Самый ответственный процесс в формировании самореза — закаливание под действием высоких температур. На процесс закаливания влияют два фактора: качество стали и создание стабильных условий во время технологического процесса. Как мы уже говорили, процесс производства саморезов и шурупов полностью механизирован. Для производства используют высокотехнологичное оборудование и новейшие технологии. Но, даже при наличии всего вышеперечисленного не всегда удаётся добиться качественного товара на выходе.

Заключительный этап — формирование поверхности, устойчивой к коррозии. Самые распространённые способы — это оксидирование, фосфатирование, гальваническое цинкование.

Саморез

– вид крепёжного изделия, позволяющий при соединении разных деталей, нарезать при этом резьбу в одной из них. Очень удобен при работе с деревянными, полимерными и металлическими материалами из-за пропускания промежуточной операции – рассверливания отверстий под соединительный элемент.

Они нашли широчайшее применение в строительном производстве; применяются при изготовлении бытовой техники; используются в машиностроении.

Открыть бизнес по производству саморезов, на сегодняшний день, достаточно выгодно.

Для этого надо пройти несколько этапов:

- ознакомиться с технологией производства саморезов;

- изучить станки и производственные линии;

- составить бизнес-план.

Технология производства саморезов

Технологическая цепочка производства саморезов состоит из нескольких ключевых отрезков:

- Сырьё, как правило, проволока определённого диаметра, поступает на автоматический станок

, где формируется промежуточный полуфабрикат: происходит нарезка по требуемой длине; далее, посредством холодновысадочного процесса прессуется шляпка будущего самореза. - По конвейеру заготовки попадают в станок,

где виброзахватами направляются на образование резьбы в следующем станке. - Почти готовый саморез проходит термообработку

с последующей мойкой. - Следующая стадия – химическая обработка

, с целью нанесения антикоррозионных покрытий. - Последняя обработка – сушка.

- Заканчивается технологическая цепочка

контролем качества и упаковкой.

Из описания технологии производства становиться ясно, — для выпуска продукции необходимы несколько различных стадий, соответственно, различные станки и оборудование.

Первый этап — изготовление заготовок

Итак, как делают саморезы на заводах? На предприятиях, занимающихся производством таких расходных материалов, стальная проволока подается к специальным холодновысадочным станкам. На таком оборудовании она предварительно распрямляется. Затем уже непосредственно на станке производится изготовление из проволоки заготовок для саморезов. То есть:

- выполняется нарезка на отрезки необходимой длины (по длине саморезов);

- путем прессования изготавливается шляпка со шлицом.

Шлиц на шляпках саморезов на холодновысадочных станках может печататься как под крестовые, так и под обычные отвертки.

Станки и оборудование саморезной продукции

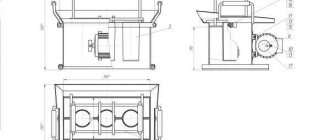

По сути процесса, выпуск саморезов осуществляется на небольшой производственной линии. В её состав входят:

- Холодновысадочное оборудование

. Условно, делится на две группы: с полузащитным кожухом и защитным кожухом. Отличаются производительностью, системой управления, автоматизацией, выпускаемым ассортиментом. Самые простые модели ориентированы на выпуск одного вида продукции. Более дорогие станки позволяют расширить ассортимент до производства шурупов, винтов и других типов метизов. Производительность станков, в среднем, находится в диапазоне 40…250 шт/мин. Естественно, цены между простыми моделями и высокопроизводительными отличаются в несколько раз. Отдельные модели дополнительно могут формировать сверло на носике самореза. - Резьбонакатной станок

. Обеспечивает накатку резьбы посредством плоской сменной плашки. Имеет возможность, в зависимости от модели, варьировать шаг резьбы. - Термозакалочная печь.

Придаёт саморезу поверхностную прочность по шкале Бринелля не менее 55 единиц. Процесс нагревания до температуры примерно 1000 градусов Цельсия длится около одной минуты с последующим охлаждением (отпуском) в специальной закалочной среде. - Гальваническая линия.

Предназначена для образования на поверхности самореза антикоррозионного покрытия. Это может быть оксидирование, фосфатирование и покрытие цинком. Состоит из нескольких ванн, где осуществляются электрохимические реакции по нанесению покрытий. - Центрифуга

. Осуществляет сушку горячим воздухом готовых саморезов после мойки от остатков химических растворов в процессе гальваники.

Покупка одного элемента, из всей производственной линии имеет смысл, если это замена полностью вышедшего из строя оборудования или с целью замены на более совершенный аппарат.

Для начала полного цикла по выпуску саморезов, следует производить экономические расчеты для всей технологической цепочки.

На рынке представлены несколько производителей из Европы, Китая и Тайваня. Если сравнивать по техническим параметрам, то, наиболее экономически выгодным, окажется приобретение производственной линии в Тайване. Можно скомбинировать и составить линию станков от разных производителей.

Например, можно встроить в процесс монтажа оборудования, холодновысадочный станок производства Украины (г.Одесса). Остальные станки взять тайваньского или китайского изготовления.

Прежде чем начинать какой-либо бизнес, необходимо проработать экономическую составляющую производственного процесса. Предварительный анализ возможных прибыльности или убыточности проекта описывается в бизнес-плане.

Закупка необходимого оборудования

Если предприниматель нацелен на профессиональное и крупное производство саморезов, то лучше отказаться от покупки подержанных или некачественных станков. На рынке существует множество предложений по продаже всевозможных линий. Нельзя забывать, что оборудование для производства саморезов необходимо выбирать только после того, как предприниматель определит разновидности изготавливаемых изделий. Именно от этого будет зависеть и технология производства.

Любое предприятие должно иметь план производства саморезов. Вне зависимости от их разновидностей, необходимо проводить следующие этапы:

- изготовление заготовок (они будут иметь единую длину, форму и наконечник);

- производство резьбы на заготовках с нужным шагом.

Если же бизнесмен хочет изготавливать качественный и многофункциональный продукт, то дополнительно ему нужно включить в план производства следующие стадии:

- Закалка. В ходе этого этапа поверхность изделия быстро нагревается, а после охлаждается. Такая процедура необходима для увеличения прочности саморезов.

- Обработка, защищающая от последующей коррозии. Для создания антикоррозионного слоя на саморезах используются специализированные вещества. Именно благодаря им поверхность изделий отлично переносит самые различные воздействия окружающей среды.

Эти два этапа на первых порах можно и пропустить. Но для оснащения цеха все равно потребуется специальное оборудование. Станок для производства саморезов покупать нужно вне зависимости от объемов готовых изделий. Не обойтись будет и без оборудования полноценной линии. Она обязательно должна включать в себя следующее оборудование:

- Волочильный автомат. Он представляет собой особую печь с фильерами. Последние используются для протяжки через них металлической проволоки. Необходимы они для производства полуфабрикатов с заданным диаметром. Обойтись такой автомат может примерно в 50 000 – 70 000 рублей.

- Холодновысадочный автомат. Это специализированное оборудование, использующееся для придания головке самореза определенной формы. На таком автомате затачиваются и концы изделий – делаются острее. Стоимость этого оборудования не меньше 80 000 рублей.

- Резьбонакатной станок. Он необходим для нанесения резьбы на заготовки с определенным шагом. Для этого на аппарате имеются специальные плашки. Цена такого изделия начинается от 100 000 рублей.

Если предприниматель хочет конкурировать с известными промышленными предприятиями в сфере строительных инструментов, не обойтись будет без закупки дополнительного оборудования. В этом случае нужно будет найти еще порядка 1 000 000 рублей на покупку следующего инструментария:

- печь для закалки;

- линия гальваники;

- центрифуга для сушки готовых изделий.

Цена оборудования будет сильно зависеть от того, кто является его поставщиком. Важно, чтобы в стоимость входила не только поставка, но и установка, наладка техники, обучение персонала. Конечная цена будет зависеть от следующих факторов:

- известность компании-производителя;

- страна-производитель;

- комплектация;

- мощность;

- уровень автоматизации (полностью или частично автоматизированное производство).

На первое время покупать дорогостоящее оборудование нет смысла. Если предприниматель впервые открывает свое дело, то лучше обойтись минимумом станков. В противном случае купленное оборудование может попросту простаивать. Есть смысл рассмотреть предложения по приобретению подержанной техники. Конечно, такое оборудование покупать рискованно из-за возможных поломок. Но этот вариант наиболее предпочтителен, если рассматривать его как временное решение.

Многие российские производители, начинающие производство саморезов, особое внимание обращают на станки, производимые в Тайвани. Спрос на них обусловлен невысокой стоимостью, надежностью и простотой применения.

Важно сравнивать не только цены имеющихся на рынке станков и производственных линий, но и их мощность. Уровень производительности может варьироваться от 50 до 300 штук саморезов в минуту.

Бизнес-план по анализу производства саморезов

В этом теоретическом проекте проводится анализ всех операций, начиная от поставки сырья, закупа оборудования для производства и заканчивая сбытом продукции.

Основные составляющие бизнес-плана

Самый первый шаг

, который необходимо сделать – это провести исследование рынка на предмет спроса на продукцию, которую предполагается выпускать. Выявляется это анализом потребности торговых сетей, рынков и производства: строительных организаций, машиностроения и мебельных предприятий. Данные фиксируются, они понадобятся для дальнейших расчётов рентабельности производства.

Совет

: изучая рынок саморезов, полезно определить, какое количество представлено отечественной продукцией, какое приходится на импортный товар.

Второй шаг

– выявить наиболее спрашиваемые позиции. Это определит с чего начинать производственный процесс: закупать станки с узкой специализацией на ассортиментное наполнение или ставить полноценную производственную линию.

Может получиться так, что сначала выгоднее поставить производство на небольшой ассортимент. По мере развития, постепенно улучшать и увеличивать мощности по выпуску продукции, путём приобретения более совершенных станков.

Пример

:

- при монтаже гипсокартона на металлопрофиль самый применяемый – это острый оксидированный саморез по металлу длиной 25 мм;

- для крепления фанеры наиболее употребляемы острые оксидированные саморезы длиной 45…55 мм.

Очередной шаг

– выбор места под будущее производство.

К расположению будущего мини-цеха есть ряд требований:

- наличие подъездных путей,

минимум — автодорога с гравийным покрытием; - обеспечением силовой энергосетью

, — потребляемая мощность производственной линии может достигать нескольких десятков киловатт; - к площадке должны быть подведены системы канализации и водоснабжения

; - на общей площади территории необходимо разместить производственную линию

с удобным доступом ко всем станкам; проездные пути должны обеспечить свободный подвоз и обратную транспортировку, соответственно, исходного сырья и готовой продукции.

Из вышесказанного следует, что оптимальное решение — это будет аренда площади в простаивающих производственных цехах, мастерских.

Предварительные данные по аренде и затратам на энерго -, водо-, теплоснабжение также необходимо занести на бумагу.

Выбор производимого ассортимента продукции.

Выпускаемая номенклатура влияет на быстроту окупаемости проекта:

- чем шире будет представлен ряд метизной продукции, тем больше будет потенциальных потребителей производственной продукции, а соответственно, оборот капитала ускориться;

- более широкий выпускаемый ассортимент, автоматически предполагает наличие производительных станков, но с более высокими затратами на их приобретение.

Примечание:

величина номенклатуры будущей продукции и, следовательно, необходимая производственная линия, взаимосвязаны со спросом на метизы.

- Важная, но необходимая часть затрат – это заработная плата персоналу. На производстве, как правило, принята сдельно-премиальная система материального вознаграждения, — иными словами: «больше сделали – больше получили».

Совет №1:

на этапе подъёма производства, первые полгода лучше использовать твёрдую тарифную сетку, с постепенным переходом на более прогрессивные методы оплаты.

Совет №2:

на квалификации работников экономить не целесообразно. За счёт своего опыта, профессиональный мастер сможет выполнить работу быстрее и с лучшим качеством.

Экономические расчёты по сырью

Стоимость исходного материала – важная компонента в конечной цене самореза. Но не всегда дёшево – значит хорошо.

- Во-первых: цена на сырьё должна учитывать транспортные расходы на доставку до места производства.

- Во-вторых: добротный, качественный металл не может сильно отличаться от средней цены по рынку.

Если это так, то металл или не соответствует требованиям ГОСТа, или возникает вопрос о происхождении продукции.

Примечание:

при далеко идущих планах, лучше ориентироваться на надёжных и зарекомендовавших себя поставщиков, которые смогут обеспечить ритмичность поставок, и, при дальнейшей успешной работе, смогут предоставлять различные отсрочки по оплате исходной продукции.

Отдельным абзацем необходимо рассмотреть вопрос сбыта продукции

. Без налаживания устойчивого сбыта, затея по организации производства саморезов обречена на провал.

Оформление бизнеса

Открыть производственный цех можно как в качестве индивидуального предпринимательства, так и юридического лица. Оба варианта имеют свои достоинства. Предпринимателю стоит помнить, если планируется сотрудничество с крупными компаниями – оформляют ООО. Именно данной правовой форме доверяют более всего и поставщики сырья, и торговые сети, и машиностроительные комбинаты.

Производство саморезов не относится к лицензионным видам деятельности. Также нет необходимости получать специальные разрешения на ведение бизнеса.

При заполнении регистрационных документов в качестве кода ОКВЭД выбирают 25.94 «Производство крепежных изделий» и выбирают упрощенную систему налогообложения со ставкой либо 6% от общего дохода, либо 15% от чистой прибыли.

Потенциальные потребители метизной продукции:

- строительные организации, включая малые бригады по отделочным работам;

- предприятия выпускающие бытовую технику;

- мебельные цеха, вплоть до частных небольших мастерских;

- производственные предприятия связанные с выпуском строительно-отделочных материалов;

- рынки со строительным ассортиментом;

- торговые организации как крупные (оптовые), так и небольшие магазины.

Наиболее вероятными и удобными в сотрудничестве окажутся крупные и средние строительные, промышленные и мебельные организации, а также оптовые торговые предприятия и крупные строительные магазины.

Преимущества работы с ними:

- работа осуществляется по долгосрочным договорам;

- возможность получать предоплату под выпуск будущей продукции;

- постоянный источник сбыта;

Работа с небольшими предприятиями, на стадии становления производства, должна основываться только на принципе предварительной оплаты.

Реализация и отсрочка платежа невыгодна по нескольким причинам: большой выручки малые организации не принесут, но в случае задержек платежей, будет потрачено значительное количество времени на получение долгов, чем на занятие своим основным производством.

Основные затраты, разовые и текущие

Для промежуточных расчётов и окончательного составления бизнес-плана в финансовый анализ учитываются следующие расходы:

- стоимость основного и вспомогательного оборудования с учётом доставки, монтажа и подключения;

- аренда помещения за каждый месяц;

- затраты на электро-, водоснабжение за один календарный месяц;

- заработная плата сотрудникам;

- накладные расходы на химические реактивы, смазочные материалы;

- налоговые отчисления;

- ежемесячные затраты на сырьё;

- регистрация во всех фискальных органах для начала деятельности;

- выплата банковских процентов;

- накладные расходы (колеблются в пределах 5…25% от ежемесячных текущих расходов).

Сведя все эти числа к приведённым ежемесячным расходам, можно оценить примерный средневзвешенный объём выпускаемой продукции.

Для таких расчётов необходимо ориентироваться на 25…100 видов номенклатурного ассортимента и отпускную цену, ниже на 10…15% от предполагаемой, — по предварительным договорённостям с клиентами.

Полученные данные – это минимальная рентабельность производства. Она будет расти по мере увеличения сбыта, соответственно – роста производства и снижения себестоимости продукции.

Конкретные числа по затратам не приводятся сознательно – в каждом регионе свои стартовые возможности по организации бизнеса.

При вдумчивом подходе, тщательном анализе рынка, хорошей организации производства срок окупаемости составит, на сегодняшний день, от 1 года до 3 лет.

Данный вид бизнеса можно начинать с выпуска небольших партий саморезов, например, до 1,5 млн. штук шурупов с треугольной резьбой в месяц. Нынче вполне реально приобрести недорогое современное оборудование. Независимо от масштабов предприятия процесс изготовления продукта остается пока неизменным.

Расширить линию по производству саморезов можно на любом этапе коммерческой деятельности. Достаточно закупить высокопроизводительные станки для изготовления саморезов разных форматов, других металлических крепежей. На данный момент такая ориентированность бизнеса признается рентабельной.

Грамотный подход к делу, начатый с малых затрат, через некоторое время проявит себя с коммерческой стороны. Мини производство начнет приносить хорошую прибыль:

- Самонарезные шурупы востребованы так же, как гвозди. Не намного дороже, но имеют более обширное применение;

Широкий ассортимент: универсальные саморезы, кровельные, для металла, гипсокартона, древесины, для сэндвич-панелей и другие;

Доступность сырья;

Машиностроительные мощности в стране есть, однако данных крепежных изделий выпускается недостаточно. Россия импортирует их десятками тысяч тонн ежегодно;

Строительный рынок у нас почти не затронул экономический кризис;

Частные инвесторы с удовольствием откликаются на перспективную идею при условии профессионально составленного бизнес-плана;

Кроме того, в России функционируют программы, которые поддерживают малые производства.

Преимущества бизнеса

Коммерческая сторона бизнеса напрямую зависит от грамотности предпринимателя и величины капиталовложения. Но даже при минимальных знаниях и потраченных средствах можно получить высокую прибыль. Производство саморезов имеет много преимуществ:

- Изделия обладают обширной сферой использования;

- Возможность создания широкого ассортимента;

- Доступная сырьевая база;

- Свободная ниша в производстве (Россия ежедневно импортирует саморезы в огромном количестве).

Начать бизнес можно в собственном гараже, сведя затраты к минимуму. Такой подход поможет быстро выйти на точку безубыточности и позволит задуматься о расширении.

Основные вопросы организации производственной и коммерческой деятельности.

В случае отсутствия собственных денежных средств, необходимо обратиться в банк за кредитом. К рассмотрению вашей заявки банк приступит только при наличии содержательного бизнес-плана, и сможет выдать достойный кредит на организацию бизнес-проекта. Без подробного пошагового описания предстоящей деятельности не обойтись и в случае, когда начальный капитал уже имеется, и надо просто зарегистрировать юридическое лицо, это может быть, например, ИП (индивидуальный предприниматель) или ООО.

Технология изготовления саморезов простая, но ее следует скрупулёзно проанализировать, тщательно рассчитать заранее, до открытия фирмы.

Она напоминает способ производства обычного гвоздя. Отличие металлического крепежа в том, что стержень имеет головку и внешнюю резьбу.

Схема метода холодной штамповки:

- сначала сырьё в виде скрученной проволоки распиливается поперёк на небольшие болванки требуемой длины;

- далее формируется шляпка и нарезается резьба;

- обязательная процедура – закаливание получившихся саморезов в печи;

- изделия основательно моются;

- на чистую поверхность легко ложится особое антикоррозийное напыление.

Для организации производства необходимо приобрести оборудование. Операционная линия для производства шурупов полностью автоматизирована:

- Холодно-высадочный станок-автомат обеспечивает ритмичную протяжку проволоки. Нарезанные полуфабрикаты выталкиваются в большой короб;

- Резьбонакатной механизм оборудован специальными плашками, которые вытачивают резьбу определенного размера;

- Закалка готовых самонарезных шурупов происходит в печи, где температура 880-950 ˚С;

- Специальная линия гальваники – это несколько рядом стящих ванн. Саморезы перемещаются в крутящийся барабан, затем погружаются поочередно в ванну с составом для обезжиривания, во вторую емкость с фосфатом, в третью – с оксидами. На заключительном шаге детали промываются проточной водой. Теперь они подготовлены для покрытия слоем цинка;

- Сушатся готовые саморезы горячим воздушным потоком в обычной центрифуге.

Выбор высококачественного оборудования – гарантия бесперебойного выпуска и поставки потребителю готовых металлических изделий.

Специалисты рекомендуют приобрести станки, другое компактное оборудование известных тайваньских компаний FOB, LianTeng. У них конструкция линии функционально завершенная (модульная), допускает независимую отдельно стоящую компоновку и промежуточное диагностирование после каждого очередного действия. Можно купить станок, выпускающий 50 деталей в минуту, можно и более дорогой, работающий со скоростью свыше 250 шурупов за то же время. Последние поколения моделей оборудования по производству саморезов с программным управлением ориентированы на различную длину заготовки и разный шаг нарезки резьбы. Имеют широкие возможности нарезки чередующихся выступов и впадин не только на обычные винты и шурупы, даже на дюпеля.

Хорошо зарекомендовали себя холодновысадочные автоматы марок YH1564, YH2076 со средней производительностью 120, 160 шурупов в минуту. Станки легко обслуживать, они дают отличное качество продукции, имеют небольшой срок окупаемости.

Открыть производство саморезов выгодно также с китайскими полуавтоматами INNOR, Candid.

В российском городе Самара ООО «САМСТАЛ» выпускает доступные по цене станки для саморезов с одноименным названием хорошего качества. ЗАО «Монолит», г. Москва. ООО «Авто», Казань. ООО «Техносервис Красная заря», Санкт-Перербург. Список зарубежных и российских фирм-производителей станков для выработки саморезов можно продолжать долго. Многие формируют операционную линию из установок и механизмов от разных производителей.

Выбирая сырьевые материалы, необходимо учитывать многие параметры. Это и вид выпускаемой продукции, и особенности оборудования для саморезов. Например, шурупы для кровли лучше изготовить из высокоуглеродистой стали с высоким коэффициентом твердости. Деревянные элементы обычно скрепляются саморезами из нержавеющей стали. Для латунных крепежей не требуется дополнительное сверление. Ими пользуются в строительстве при выполнении отделочных работ.

Можно приобрести материал в виде проволоки установленного диаметра или в виде заготовки.

В России сейчас множество больших металлопрокатных заводов. Проблем с поставкой сырья как для малых цехов, так и для крупных предприятий не бывает. Основополагающими моментами здесь могут быть только стоимость материала и сроки его доставки.

Из чего изготавливаются

Саморезы в строительстве используются при сборке каркасов стен домов, стропильных систем, набивки пола и потолка, обшивке ограждающих конструкций. То есть нагрузка на такие крепежи в процессе эксплуатации дома приходится значительная. Поэтому материал для производства таких элементов должен использоваться очень прочный и к тому же достаточно пластичный.

Вам будет интересно:Вакуумный подъемник: характеристики и принцип работы

На современных предприятиях саморезы изготавливаются, конечно же, из стали. При этом на производство таких элементов идет обычно химико-термически обработанный материал этого типа СТ 10 КП или СТ 08 КП. Такая сталь имеет достаточно высокие показатели поверхностной твердости и пластичности. Единственным ее недостатком является повышенная склонность к старению.

Из стали СТ 10 КП или СТ 08 КП предварительно изготавливают проволоку, диаметр которой соответствует диаметру ножки будущих саморезов. Далее такой материал наматывают в бухты и пересылают на заводы, специализирующиеся на изготовлении строительных крепежей.

Производственное помещение

Производственная площадка должна соответствовать условиям пожарной безопасности, защиты от травм и всем санитарным нормам. Она должна быть достаточной по размеру, чтобы разместить на ней всё оборудование для изготовления саморезов и обеспечить свободный доступ к отдельным модулям производственной линии. Ориентировочно необходимо помещение не менее 500 – 600 кв. метров.

Основные требования к будущему мини-цеху включают в себя:

- удаленное от жилого комплекса расположение, лучше всего за городской чертой из-за шума;

- наличие подъездной дороги, допускается с гравийным покрытием;

- наличие силовой электросети, так как потребляемая мощность операционной линии до нескольких десятков киловатт;

- необходимы коммуникации: приточно-вытяжная вентиляция, вода, канализация.

Многие арендуют простаивающие площади производственных цехов на крупных предприятиях.

Персонал

Современные станки для производства саморезов целиком автоматизированы. Все процедуры выполняются с помощью пульта управления, это выгодно облегчает процесс. Требуется меньше рабочих для обслуживания системы. Причем квалификация сотрудников, подчас и опыт не имеют значения. Принцип работы станка освоить легко. Конечно, без главного специалиста технолога в любой ситуации не обойтись, чтобы максимально точно настроить установку.

Задачи по реализации продукции, закупкам сырья, по подготовке бухгалтерских отчетностей, организационные проблемы многие предприниматели решают сами, другие нанимают специалиста.

1.Что такое саморез?

Саморез – это крепёжный элемент в виде стержня с наружной треугольной острой резьбой и головкой, который одновременно с закручиванием также нарезает резьбу в соединяемом элементе. Саморезам удалось практически полностью заменить обычные гвозди, ведь соединение с их участием гораздо надёжнее, саморезами можно скрепить не только дерево, но и многие другие материалы, к тому же, вы не рискуете травмироваться при работе.

Реализация готовой продукции

Когда в цехе установлена техника для производства саморезов нового поколения, то можно начать выпускать малыми партиями крепежи разных форматов, отличающихся друг от друга обликом головки, длиной, резьбой и шлицей. При сбыте товара легко определить тот вид, который наиболее востребован в конкретном регионе. Далее остается только увеличить размеры его производства.

Если хорошо поработать над составлением бизнес-плана, то можно придумать множество возможностей сбыта:

- идеальный вариант – это договориться с крупным торговым центром или со строительной компанией, можно заключить договор с фирмой по изготовлению дверей, например;

- на розничной торговле большой прибыли не получишь, лучше оптом, однако и этот способ продажи товара не стоит сбрасывать со счетов;

- частные подрядчики с удовольствием пойдут на сотрудничество с открывающейся фирмой по изготовлению саморезов при условии наиболее выгодных для них условий.

Начинать собственный бизнес лучше с низких цен на продукцию, чтобы привлечь клиентов.

Финансовые затраты деятельности

При составлении бизнес плана на старте стоит предусмотреть затраты на покупку специальной производственной линии. На начальном этапе целесообразно предусмотреть инвестиции 500-600 тыс. руб., и в дальнейшем расширяться. Не обойтись и без сырьевой базы – на закупку проволоки включают минимум 100 тыс. руб.

Статьи затрат на ведение бизнеса:

Аренда помещения и выполнение косметического ремонта – от 100 тыс. руб. Узаконивание деятельности в государственных органах – 3 тыс. руб. Приобретение линии и монтаж оборудования – от 500 тыс. руб. Покупка сырья – 100 тыс. руб. Заработная плата, налоги, коммунальные платежи – от 50 тыс. руб.

Сократить расходы можно, организовав бизнес в собственном гараже и купив бывшее в использовании оборудование.

Рентабельность бизнеса составляет 150% при идеально налаженных каналах сбыта.

Полная окупаемость наступает в первые 6-8 месяцев.